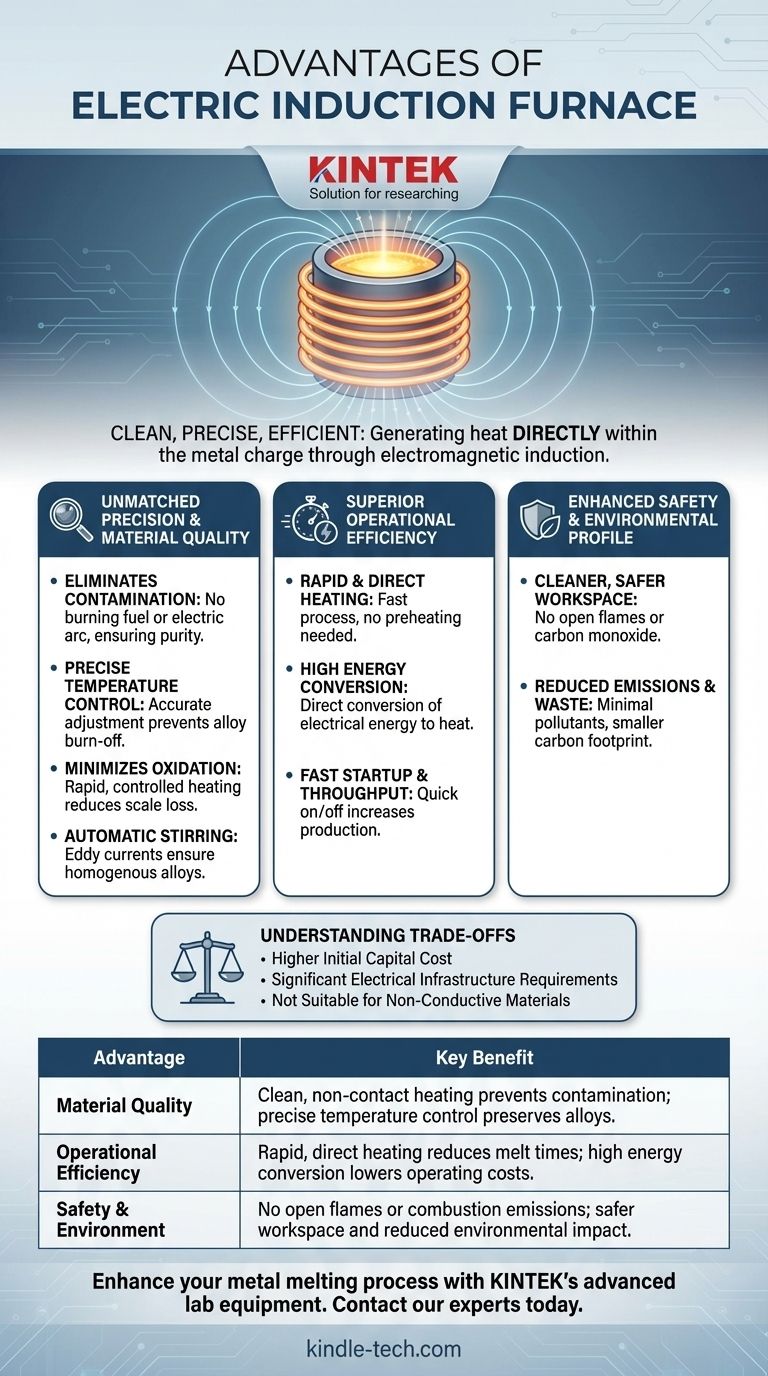

À la base, un four à induction électrique offre une méthode propre, précise et très efficace pour faire fondre les métaux. Contrairement aux fours traditionnels qui brûlent du combustible ou utilisent un arc électrique pour générer de la chaleur de manière externe, un four à induction utilise le principe de l'induction électromagnétique pour générer de la chaleur directement dans la charge métallique elle-même. Cette différence fondamentale est la source de ses avantages les plus significatifs en termes de qualité des matériaux, de vitesse opérationnelle et de sécurité environnementale.

L'avantage principal d'un four à induction électrique découle de sa méthode de chauffage unique. En générant de la chaleur à l'intérieur du matériau, il élimine la contamination liée à la combustion et offre un contrôle précis de la température, ce qui se traduit par des fontes de meilleure qualité, moins de gaspillage de matériaux et une efficacité énergétique supérieure.

Précision et qualité des matériaux inégalées

La qualité du produit final est souvent le facteur le plus critique dans les opérations métallurgiques. La technologie à induction offre un niveau de contrôle difficile à atteindre avec d'autres méthodes.

Comment l'induction élimine la contamination

Étant donné qu'un four à induction ne repose pas sur la combustion de combustible ou un arc électrique, le processus de fusion est intrinsèquement propre. Il n'y a pas de sous-produits de combustion, tels que des gaz ou du carbone, qui pourraient être introduits dans la masse en fusion et contaminer le métal final.

Contrôle précis de la température

La puissance du four peut être ajustée avec une extrême précision, permettant un contrôle précis de la température. Cela empêche la surchauffe qui pourrait entraîner la combustion d'éléments d'alliage précieux et sensibles, garantissant que la composition chimique finale du métal est exactement celle spécifiée.

Minimisation de l'oxydation et de la décarburation

Le chauffage rapide et l'environnement contrôlé réduisent considérablement le temps pendant lequel le métal en fusion est exposé à l'oxygène. Il en résulte beaucoup moins d'oxydation (perte de calamine) et de décarburation, ce qui permet d'économiser des matériaux précieux qui seraient autrement perdus.

Agitation automatique pour l'homogénéité

Le champ électromagnétique qui chauffe le métal crée également une action d'agitation naturelle connue sous le nom d'effet de courant de Foucault. Cela assure un brassage constant du bain de fusion, conduisant à une température parfaitement uniforme et à une distribution homogène des alliages dans toute la masse en fusion.

Efficacité opérationnelle supérieure

Dans un environnement de production, la vitesse et la rentabilité sont primordiales. Les fours à induction excellent en fournissant de l'énergie exactement là où elle est nécessaire.

Chauffage rapide et direct

Puisque la chaleur est générée directement dans le matériau de charge, le processus est incroyablement rapide et réactif. Il n'est pas nécessaire de chauffer d'abord les parois du four ou le creuset et d'attendre que cette chaleur soit transférée au métal, ce qui réduit considérablement les temps de fusion.

Conversion énergétique élevée

Le chauffage par induction est très efficace. Contrairement aux fours à combustible qui perdent une quantité importante de chaleur par les conduits d'échappement et le rayonnement général, un système à induction convertit un pourcentage beaucoup plus élevé de son énergie électrique directement en chaleur utile.

Démarrage et débit rapides

La capacité de démarrer et d'arrêter rapidement le four sans longs temps de préchauffage ou de refroidissement offre une flexibilité opérationnelle significative. Cette capacité à la demande augmente le débit de production global et réduit la consommation d'énergie pendant les périodes d'inactivité.

Comprendre les compromis

Aucune technologie n'est sans ses limites. Reconnaître les compromis est essentiel pour prendre une décision éclairée.

Coût d'investissement initial

Le coût initial d'achat et d'installation d'un système de four à induction, y compris son alimentation électrique spécialisée, peut être plus élevé que celui d'un four à combustion traditionnel de capacité similaire.

Exigences en matière d'infrastructure électrique

Ces fours ont des besoins en énergie importants. Une installation doit disposer d'une alimentation électrique robuste et stable capable de supporter la forte demande de puissance, ce qui peut nécessiter des mises à niveau d'infrastructure.

Contraintes matérielles

Le chauffage par induction fonctionne en induisant un courant dans les matériaux électriquement conducteurs. Il est donc très efficace pour la plupart des métaux, mais ne convient pas à la fusion de matériaux non conducteurs tels que la céramique ou le verre.

Profil de sécurité et environnemental amélioré

Les opérations industrielles modernes sont soumises à une pression croissante pour améliorer à la fois la sécurité des travailleurs et la performance environnementale.

Un espace de travail plus propre et plus sûr

En éliminant les flammes nues et la combustion des combustibles fossiles, les fours à induction suppriment les risques associés au stockage du combustible et aux sous-produits comme le monoxyde de carbone. Cela crée un environnement de travail nettement plus sûr et plus sain pour les employés.

Réduction des émissions et des déchets

Sans émissions directes dues à la combustion, les fours à induction présentent une empreinte carbone beaucoup plus faible. Ils génèrent un minimum de déchets, de fumée et de polluants, simplifiant la conformité environnementale et contribuant à un air plus pur.

Faire le bon choix pour votre application

La sélection de la bonne technologie de four dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est la haute pureté des alliages et la perte minimale de matériaux : Le chauffage propre et sans contact et le contrôle précis de la technologie à induction en font le choix idéal pour protéger les matériaux précieux.

- Si votre objectif principal est la vitesse de production et l'efficacité énergétique : Le chauffage rapide et direct d'un four à induction offre des performances inégalées pour les opérations à haut débit.

- Si votre objectif principal est la conformité environnementale et la sécurité des travailleurs : La nature sans flamme et à faibles émissions d'un four à induction offre un avantage clair par rapport aux systèmes traditionnels à combustible.

En fin de compte, le four à induction électrique représente un investissement stratégique dans la qualité, l'efficacité et un avenir opérationnel plus propre.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Qualité des matériaux | Le chauffage propre et sans contact empêche la contamination ; le contrôle précis de la température préserve les alliages. |

| Efficacité opérationnelle | Le chauffage rapide et direct réduit les temps de fusion ; la conversion énergétique élevée diminue les coûts d'exploitation. |

| Sécurité et environnement | Pas de flammes nues ni d'émissions de combustion ; espace de travail plus sûr et impact environnemental réduit. |

Prêt à améliorer votre processus de fusion des métaux avec précision et efficacité ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours à induction électrique, pour répondre aux besoins exigeants des laboratoires de métallurgie. Nos solutions offrent la haute pureté des résultats, la vitesse opérationnelle et les normes de sécurité dont votre recherche a besoin. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre application et découvrir comment nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté