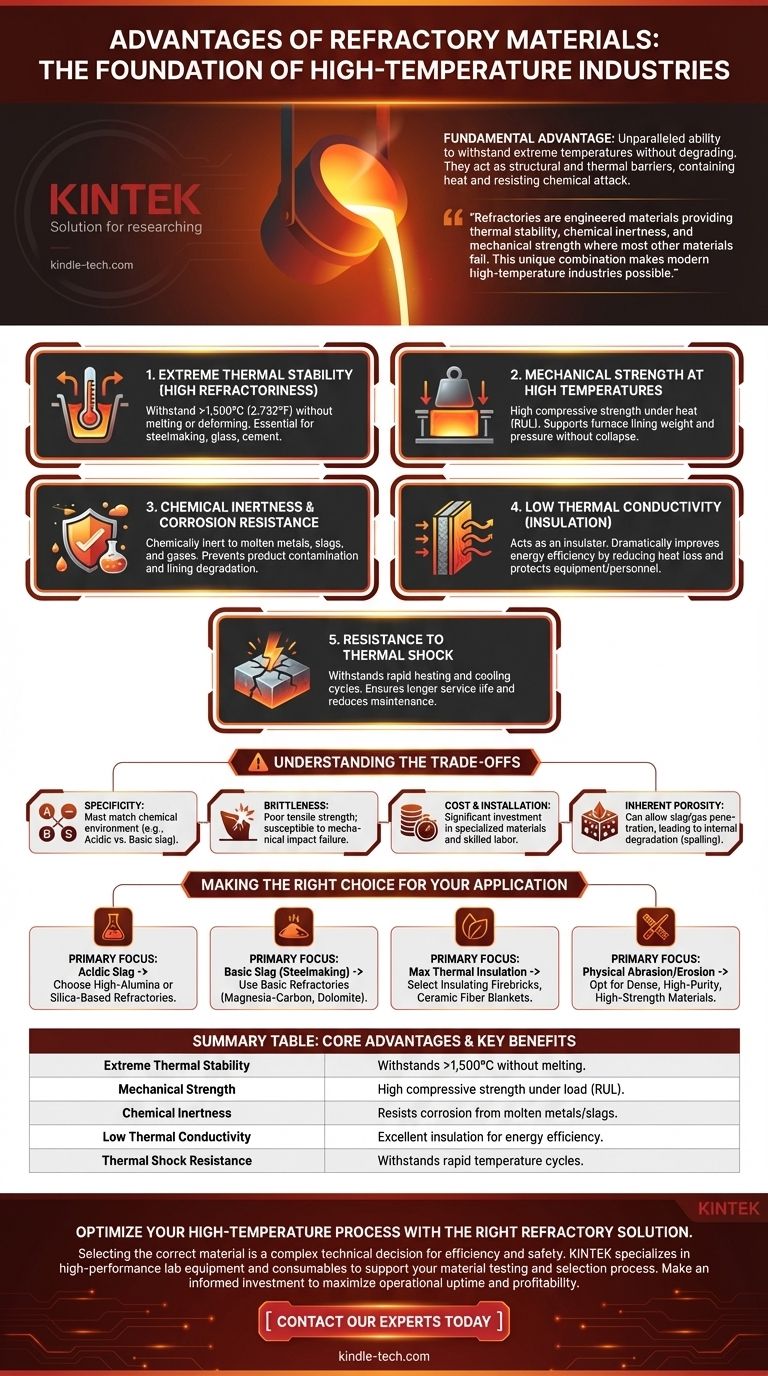

L'avantage fondamental des matériaux réfractaires est leur capacité inégalée à résister à des températures extrêmes sans se dégrader. Cette propriété essentielle leur permet d'agir comme barrières structurelles et thermiques dans les processus industriels à haute température, en contenant la chaleur et en résistant aux attaques chimiques des substances en fusion, qui détruiraient les matériaux ordinaires comme l'acier ou le béton.

Les réfractaires sont plus que de simples matériaux résistants à la chaleur ; ce sont des matériaux conçus qui offrent une combinaison de stabilité thermique, d'inertie chimique et de résistance mécanique à des températures où la plupart des autres matériaux échouent. C'est cette combinaison unique qui rend possibles les industries modernes à haute température.

Les propriétés fondamentales définissant l'avantage des réfractaires

La valeur des matériaux réfractaires découle d'un ensemble spécifique de propriétés physiques et chimiques qu'ils sont conçus pour posséder. Ces propriétés fonctionnent de concert pour garantir la fiabilité dans des environnements extrêmes.

Stabilité thermique extrême (haute réfractarité)

La caractéristique déterminante est la réfractarité, la capacité à résister à des températures élevées sans fondre ni se déformer. Par définition, les réfractaires maintiennent leur intégrité à des températures bien supérieures à 1 500 °C (2 732 °F).

Cela permet de contenir des processus tels que la fabrication de l'acier, la production de verre et la fabrication de ciment, qui fonctionnent à ces températures extrêmes.

Résistance mécanique à haute température

Il ne suffit pas qu'un matériau résiste à la fusion ; il doit également supporter des charges physiques. Les réfractaires sont conçus pour avoir une résistance à la compression élevée même lorsqu'ils sont chauffés.

Cette propriété, souvent mesurée comme la réfractarité sous charge (RUL), garantit que la paroi d'un four ou d'un creuset peut supporter son propre poids et la pression de son contenu sans s'effondrer.

Inertie chimique et résistance à la corrosion

De nombreux processus à haute température impliquent des matériaux hautement corrosifs tels que des métaux en fusion, des scories chimiques et des gaz acides ou basiques.

Les réfractaires sont formulés pour être chimiquement inertes dans leur environnement opérationnel spécifique. Cela les empêche de réagir avec le produit et de le contaminer, tout en résistant à la dégradation qui dissoudrait autrement la paroi du four.

Faible conductivité thermique (isolation)

Un avantage essentiel de nombreux réfractaires est leur capacité à agir comme isolant. En ayant une faible conductivité thermique, ils maintiennent la chaleur contenue à l'intérieur du four ou du récipient.

Ceci présente deux avantages majeurs : il améliore considérablement l'efficacité énergétique en réduisant les pertes de chaleur vers l'extérieur, et il protège la coque extérieure en acier de l'équipement et assure la sécurité du personnel.

Résistance au choc thermique

Les processus industriels impliquent souvent des cycles de chauffage et de refroidissement rapides. Cela peut provoquer la fissuration et la défaillance de la plupart des matériaux fragiles, un phénomène connu sous le nom de choc thermique.

Les réfractaires sont spécifiquement conçus pour avoir une résistance élevée au choc thermique, assurant une durée de vie plus longue et réduisant la fréquence des projets de maintenance et de revêtement coûteux.

Comprendre les compromis : pas une solution universelle

Bien que leurs avantages soient clairs, les réfractaires sont des matériaux hautement spécialisés avec des limitations importantes qui doivent être comprises pour garantir une application correcte.

Le problème de la spécificité

Il n'existe pas de réfractaire « universel ». Un matériau conçu pour résister aux scories acides (comme un réfractaire à base de silice) sera rapidement détruit par une scorie basique (provenant de la fabrication de l'acier), et vice versa.

La composition chimique du réfractaire doit être précisément adaptée à l'environnement chimique du processus. Un mauvais choix entraînera une défaillance rapide.

Fragilité et limites mécaniques

Comme la plupart des matériaux céramiques, les réfractaires sont fragiles. Bien qu'ils aient une excellente résistance à la compression, ils ont une faible résistance aux forces de traction et peuvent se briser facilement sous un impact mécanique.

Il faut veiller lors de l'installation et de l'utilisation à éviter d'exposer la paroi réfractaire à des abus mécaniques.

Coût et installation

Les réfractaires haute performance sont des matériaux avancés et peuvent être coûteux. Le coût total comprend non seulement le matériau, mais aussi la main-d'œuvre hautement spécialisée requise pour une installation, un durcissement et une montée en température initiaux corrects.

Ces facteurs font du revêtement d'un équipement industriel majeur un investissement en capital important.

Porosité inhérente

La plupart des briques réfractaires et des coulables présentent un certain degré de porosité. Bien que parfois bénéfique pour la résistance au choc thermique, cette porosité peut également être une faiblesse.

Elle peut permettre la pénétration de scories en fusion ou de gaz, ce qui peut entraîner une dégradation interne du matériau avec le temps, un processus connu sous le nom d'écaillage (spalling).

Faire le bon choix pour votre application

La sélection du réfractaire correct est une décision technique basée sur une analyse minutieuse de l'environnement opérationnel. Votre choix détermine l'efficacité, la sécurité et la rentabilité de votre processus.

- Si votre objectif principal est de contenir du métal en fusion avec des scories acides : Choisissez des réfractaires à base de haute alumine ou de silice connus pour leur stabilité dans les environnements acides.

- Si votre objectif principal est de résister aux scories basiques trouvées dans la fabrication de l'acier : Utilisez des réfractaires basiques tels que des briques de magnésie-carbone, de dolomie ou de magnésie-chrome.

- Si votre objectif principal est de maximiser l'isolation thermique pour économiser de l'énergie : Sélectionnez des briques réfractaires isolantes légères, des couvertures de fibres céramiques ou des coulables isolants pour les revêtements de secours.

- Si votre objectif principal est de résister à l'abrasion et à l'érosion physique intenses : Optez pour des matériaux denses, de haute pureté et à haute résistance tels que l'alumine tabulaire ou les coulables de carbure de silicium.

En fin de compte, la compréhension de ces avantages fondamentaux et des compromis associés vous permet de sélectionner le matériau précis qui garantit le succès de votre opération à haute température.

Tableau récapitulatif :

| Avantage fondamental | Avantage clé |

|---|---|

| Stabilité thermique extrême | Résiste à des températures >1 500 °C sans fondre ni se déformer. |

| Résistance mécanique | Haute résistance à la compression, même sous charge à haute température (RUL). |

| Inertie chimique | Résiste à la corrosion par les métaux en fusion, les scories et les gaz. |

| Faible conductivité thermique | Offre une excellente isolation, améliorant l'efficacité énergétique et la sécurité. |

| Résistance au choc thermique | Résiste aux cycles rapides de chauffage et de refroidissement, prolongeant la durée de vie. |

Optimisez votre processus à haute température avec la bonne solution réfractaire.

Les avantages des matériaux réfractaires sont essentiels pour l'efficacité, la sécurité et la longévité de vos équipements industriels. La sélection du matériau correct pour votre application spécifique — qu'il s'agisse de la fabrication de l'acier, de la production de verre ou de ciment — est une décision technique complexe.

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables haute performance pour soutenir vos processus de test et de sélection de matériaux. Nos produits vous aident à caractériser avec précision les propriétés des réfractaires, garantissant que vous faites un investissement éclairé qui maximise votre temps de fonctionnement opérationnel et votre rentabilité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins de votre laboratoire et vous aider à sélectionner les matériaux idéaux pour vos applications exigeantes.

Guide Visuel

Produits associés

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Four à moufle de 1800℃ pour laboratoire

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Collecteur de courant en feuille d'aluminium pour batterie au lithium

Les gens demandent aussi

- Comment la dureté évolue-t-elle avec la température ? Comprendre la relation inverse pour prévenir les défaillances

- Quels produits sont fabriqués avec du titane ? Le guide ultime des matériaux haute performance

- À quoi sert le titane dans la fabrication ? Tirer parti des propriétés de haute performance pour les applications critiques

- Quels sont les inconvénients de l'utilisation du métal ? Comprendre les défis liés à la corrosion, au poids et aux coûts

- Comment améliorer la résistance à la corrosion ? Prolongez la durée de vie de vos équipements grâce à des stratégies éprouvées