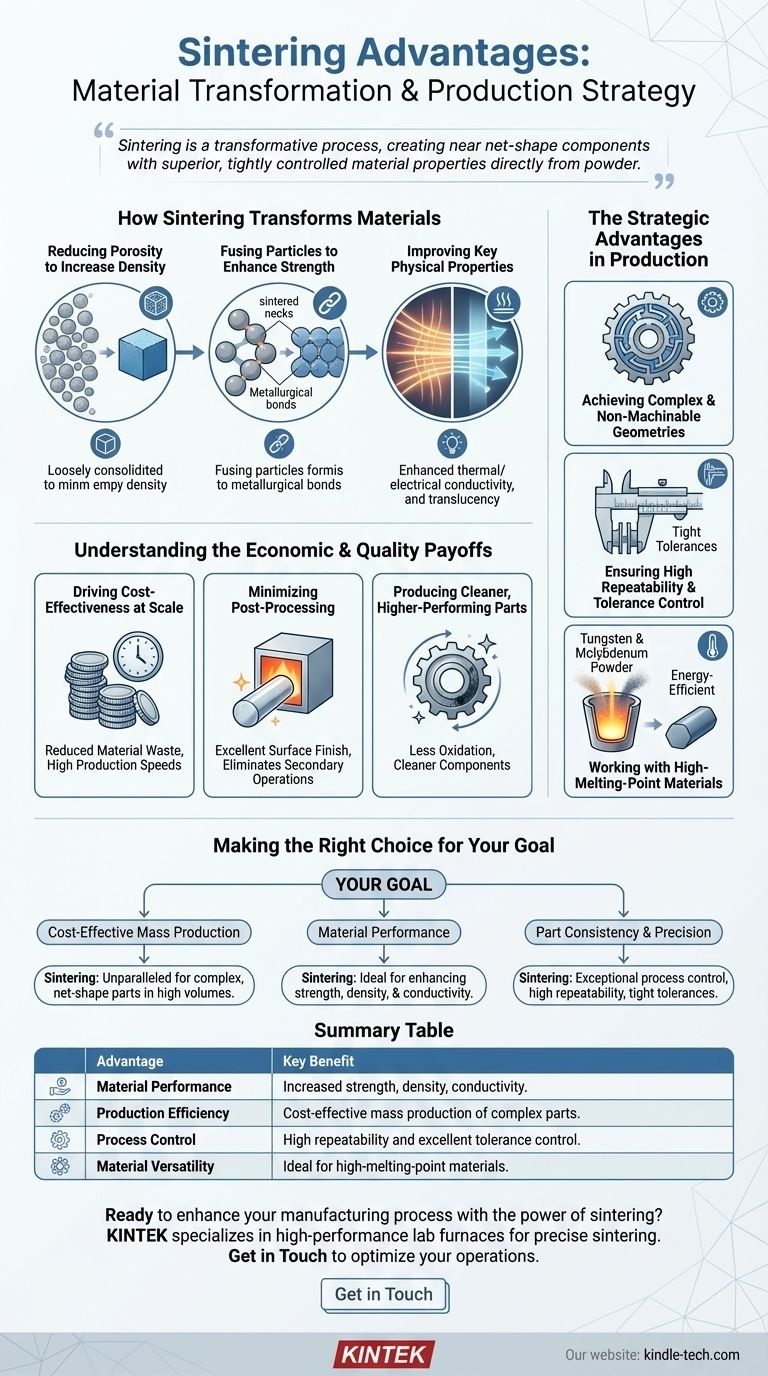

Les principaux avantages du frittage sont sa capacité à améliorer fondamentalement les propriétés physiques d'un matériau tout en permettant la production rentable et à grand volume de pièces complexes. Le processus transforme les matériaux en poudre en une masse solide et cohérente, augmentant considérablement la résistance, la densité et la conductivité. Cela en fait une alternative puissante au moulage ou à l'usinage traditionnels pour un large éventail d'applications.

Le frittage n'est pas seulement une technique de fabrication ; c'est un processus de transformation. Sa valeur fondamentale réside dans la création de composants quasi-nets avec des propriétés matérielles supérieures et étroitement contrôlées directement à partir de la poudre, évitant souvent les complexités et les limitations de la fusion ou de la fabrication soustractive.

Comment le frittage transforme fondamentalement les matériaux

La véritable puissance du frittage commence au niveau microscopique. En appliquant de la chaleur en dessous du point de fusion du matériau, il réorganise fondamentalement la structure particulaire pour créer un produit final plus solide et plus dense.

Réduire la porosité pour augmenter la densité

Le frittage réduit systématiquement les espaces vides, ou porosité, entre les particules de poudre initiales.

Cette consolidation est un moteur principal pour l'amélioration de presque toutes les autres propriétés matérielles, de la résistance à la conductivité thermique.

Fusion des particules pour améliorer la résistance

Le processus favorise la formation de liaisons métallurgiques solides, ou « cols de frittage », entre les particules adjacentes.

Cette diffusion atomique fusionne la poudre en une pièce solide et cohésive, augmentant considérablement sa résistance, son intégrité et sa durabilité globales par rapport à la poudre compactée initiale.

Amélioration des propriétés physiques clés

En créant un matériau plus unifié et dense, le frittage améliore considérablement ses caractéristiques de performance.

Cela inclut une conductivité thermique et électrique améliorée ainsi qu'une translucidité améliorée dans certains matériaux céramiques, ce qui le rend précieux pour les applications techniques.

Les avantages stratégiques en production

Au-delà de l'amélioration du matériau lui-même, le frittage offre des avantages stratégiques significatifs sur le site de production, permettant des résultats difficiles ou impossibles à obtenir avec d'autres méthodes.

Obtention de géométries complexes et non usinables

Le frittage excelle dans la production de pièces aux formes complexes et aux caractéristiques internes complexes.

Étant donné que la forme initiale est obtenue en pressant la poudre dans une matrice, cela permet la production en série de géométries qui seraient prohibitivement coûteuses ou physiquement impossibles à créer par usinage.

Assurer une répétabilité élevée et un contrôle des tolérances

Le processus est hautement répétable, offrant une cohérence exceptionnelle d'une pièce à l'autre.

Cela permet un excellent contrôle des tolérances sur de grandes séries de production, garantissant que chaque composant répond aux spécifications de conception précises avec une variation minimale.

Travailler avec des matériaux à point de fusion élevé

Le frittage est exceptionnellement utile pour les matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène ou le molybdène.

Il permet à ces matériaux d'être formés en pièces denses et solides sans avoir à atteindre les températures extrêmes requises pour la fusion, ce qui rend le processus plus économe en énergie et contrôlable.

Comprendre les retombées économiques et qualitatives

Les avantages du frittage s'étendent directement à la qualité de la pièce finale et à l'efficacité du processus de fabrication, ce qui se traduit par des avantages économiques clairs.

Favoriser la rentabilité à grande échelle

La capacité à produire des pièces quasi-nets réduit considérablement le gaspillage de matériaux par rapport aux méthodes soustractives comme l'usinage.

Cette efficacité, combinée à des vitesses de production élevées, fait du frittage une solution extrêmement rentable pour la fabrication de volumes moyens à élevés.

Minimiser le post-traitement

Les pièces frittées sortent souvent du four avec un excellent état de surface.

Cela élimine fréquemment le besoin d'opérations de finition secondaires, ce qui permet d'économiser du temps et de l'argent dans le cycle de production.

Produire des pièces plus propres et plus performantes

Comparé à d'autres techniques de travail des métaux à haute température, le frittage produit moins de suie et d'oxydation.

Le processus aide également à éliminer les lubrifiants résiduels et les impuretés de surface de l'étape de compactage initiale, ce qui donne des composants plus propres, plus brillants et plus performants.

Faire le bon choix pour votre objectif

Pour déterminer si le frittage est la voie optimale, tenez compte du principal moteur de votre projet.

- Si votre objectif principal est la production de masse rentable : Le frittage est inégalé pour la création de pièces complexes, quasi-nets en grands volumes avec un minimum de gaspillage de matériaux.

- Si votre objectif principal est la performance des matériaux : Le processus est idéal pour améliorer des propriétés comme la résistance, la densité et la conductivité, en particulier dans les matériaux difficiles à fondre ou à usiner.

- Si votre objectif principal est la cohérence et la précision des pièces : Le frittage offre un contrôle de processus exceptionnel, produisant des pièces hautement répétables avec des tolérances serrées directement à partir du moule.

En fin de compte, le frittage offre une méthode sophistiquée pour concevoir à la fois la forme d'une pièce et la nature même de sa composition matérielle.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Performance du matériau | Résistance, densité et conductivité thermique/électrique accrues. |

| Efficacité de la production | Production de masse rentable de pièces complexes, quasi-nets. |

| Contrôle du processus | Haute répétabilité et excellent contrôle des tolérances. |

| Polyvalence des matériaux | Idéal pour les matériaux à point de fusion élevé comme le tungstène et le molybdène. |

Prêt à améliorer votre processus de fabrication grâce à la puissance du frittage ?

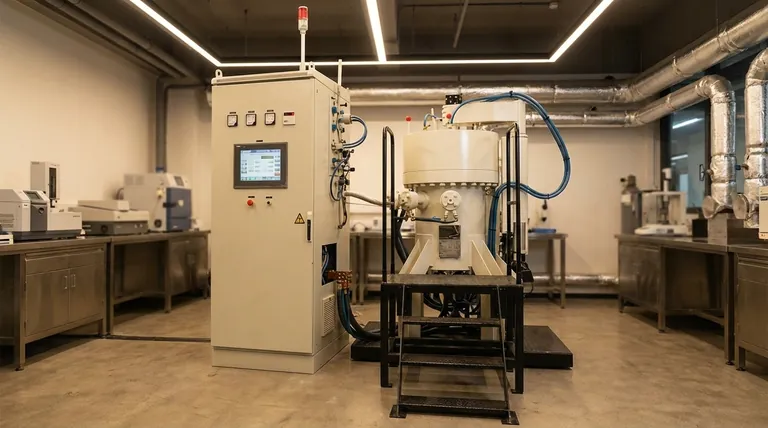

KINTEK est spécialisé dans la fourniture de fours de laboratoire et d'équipements haute performance essentiels pour les processus de frittage précis. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, nos solutions offrent le chauffage constant et contrôlé nécessaire pour obtenir une densité, une résistance et des géométries complexes supérieures.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la façon dont notre expertise peut vous aider à optimiser vos opérations de frittage pour une meilleure qualité et efficacité.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quelles fonctions techniques un four de frittage par pressage à chaud sous vide fournit-il ? Optimiser les revêtements d'alliage CoCrFeNi

- Quelles conditions de traitement critiques sont fournies par un four de frittage à pressage à chaud sous vide ? Atteindre une densité de 98 % et plus.