En bref, la pulvérisation par faisceau d'ions est utilisée pour créer des films minces d'une qualité exceptionnellement élevée pour des applications exigeantes. Ses utilisations les plus courantes se trouvent dans la fabrication d'optiques de précision, de semi-conducteurs avancés, de composants laser et de capteurs à haute stabilité comme les gyroscopes. Cela est dû au fait que le processus offre un contrôle inégalé sur les propriétés du film, ce qui donne des couches incroyablement denses, uniformes et fortement liées à leur substrat.

La pulvérisation par faisceau d'ions (IBS) n'est pas une méthode de revêtement à usage général. C'est un processus spécialisé choisi lorsque la densité, l'adhérence et l'uniformité absolues du film sont non négociables, en particulier pour les composants optiques et électroniques avancés où la performance des matériaux est critique.

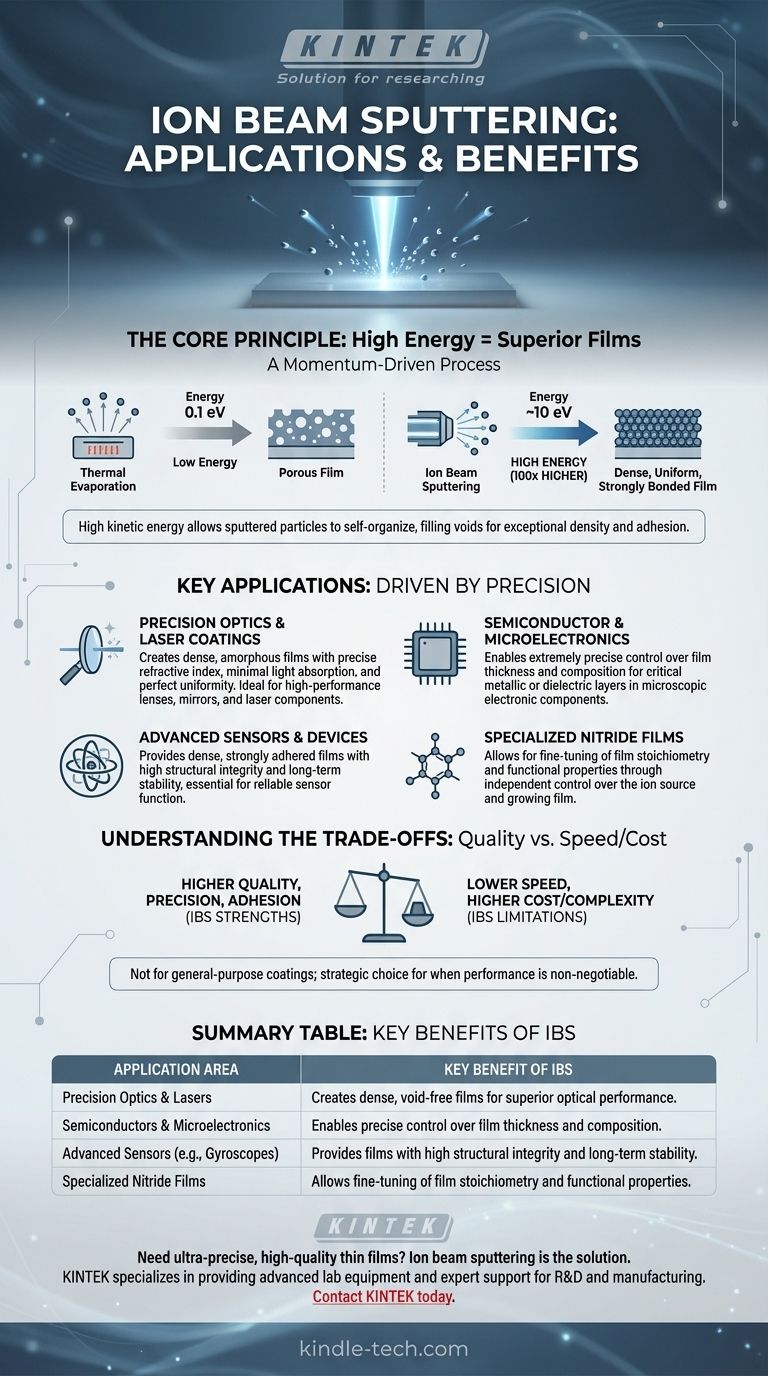

Le principe fondamental : pourquoi l'énergie élevée crée des films supérieurs

Les applications uniques de la pulvérisation par faisceau d'ions sont le résultat direct de sa physique sous-jacente. Contrairement à d'autres méthodes, elle utilise un processus hautement contrôlé et à haute énergie pour déposer le matériau atome par atome.

Un processus basé sur l'impulsion

À la base, l'IBS utilise un faisceau d'ions focalisé pour bombarder un matériau cible solide. Cet impact a suffisamment d'impulsion pour déloger physiquement des atomes ou des molécules de la cible, les "pulvérisant" vers un substrat où ils forment un film mince.

L'avantage de l'énergie élevée

Les particules pulvérisées par un système IBS ont une énergie moyenne d'environ 10 électronvolts (eV). C'est environ 100 fois plus élevé que l'énergie des particules déposées par des méthodes d'évaporation thermique.

Adhérence et densité supérieures

Cette énergie cinétique élevée est la clé. Lorsque les particules énergétiques atterrissent sur le substrat, elles ne se "collent" pas simplement là où elles atterrissent. Elles ont suffisamment de mobilité pour migrer à travers la surface, trouvant des sites de réseau idéaux et remplissant les vides microscopiques.

Cette action auto-organisatrice donne des films exceptionnellement denses, uniformes et fermement liés au substrat, avec un minimum de contraintes internes ou de défauts.

Applications clés axées sur la précision

Les propriétés physiques obtenues par l'IBS en font le choix idéal pour les applications où l'imperfection des matériaux entraîne une défaillance.

Optique de précision et revêtements laser

Des applications comme les lentilles, les miroirs et les revêtements de barres laser haute performance exigent des films avec un indice de réfraction précis, une absorption minimale de la lumière et une uniformité parfaite. L'IBS excelle ici car elle peut créer des films optiques amorphes denses pratiquement sans vides, qui autrement diffuseraient la lumière et dégraderaient les performances.

Semi-conducteurs et microélectronique

Dans la fabrication de semi-conducteurs, l'IBS est utilisée pour déposer des couches métalliques ou diélectriques spécifiques. Le faisceau d'ions monoénergétique et hautement collimaté du processus permet un contrôle extrêmement précis de l'épaisseur et de la composition du film, ce qui est essentiel pour le fonctionnement des composants électroniques microscopiques.

Capteurs et dispositifs avancés

Des dispositifs comme les gyroscopes haute performance reposent sur des composants dont les propriétés matérielles sont parfaitement stables et uniformes dans le temps. Les films denses et fortement adhérents créés par l'IBS offrent l'intégrité structurelle et la stabilité nécessaires au fonctionnement fiable de ces instruments sensibles.

Films de nitrure spécialisés

La polyvalence de l'IBS lui permet de pulvériser une large gamme de matériaux, y compris ceux nécessaires à la formation de films de nitrure durables et fonctionnels. Le contrôle indépendant de la source d'ions et du film en croissance permet un réglage précis de la stœchiométrie et des propriétés du film.

Comprendre les compromis

Aucune technologie n'est sans ses limites. La précision de l'IBS s'accompagne de considérations importantes.

Taux de dépôt plus faible

Le processus de dépôt méticuleux, atome par atome, est intrinsèquement plus lent que les méthodes de revêtement en vrac comme l'évaporation thermique ou la pulvérisation magnétron conventionnelle. L'accent est mis sur la qualité plutôt que sur la quantité.

Complexité et coût du système

Un système de pulvérisation par faisceau d'ions, avec sa source d'ions haute tension dédiée et ses mécanismes de contrôle, est plus complexe et coûteux à construire et à exploiter que les technologies de dépôt plus simples.

Pas pour le revêtement à usage général

En raison de sa vitesse plus lente et de son coût plus élevé, l'IBS n'est pas un choix pratique pour les applications où les principaux moteurs sont la vitesse et le faible coût, comme les revêtements décoratifs ou les couches protectrices simples.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt nécessite d'aligner les atouts de la technique avec l'objectif principal de votre projet.

- Si votre objectif principal est de créer des revêtements optiques haute performance : L'IBS est le choix supérieur en raison de sa capacité à produire des films denses et uniformes avec des propriétés optiques précises et stables.

- Si votre objectif principal est de fabriquer des semi-conducteurs ou des capteurs avancés : Le contrôle exceptionnel de l'épaisseur, de la densité et de l'adhérence du film offert par l'IBS est essentiel pour les performances et la fiabilité du dispositif.

- Si votre objectif principal est la vitesse et le coût pour les revêtements à usage général : Vous devriez évaluer des méthodes plus simples comme l'évaporation thermique ou la pulvérisation magnétron, car l'IBS peut être inutilement complexe et lente.

En fin de compte, choisir la pulvérisation par faisceau d'ions est une décision stratégique visant à prioriser la qualité et la précision du film avant tous les autres facteurs.

Tableau récapitulatif :

| Domaine d'application | Avantage clé de l'IBS |

|---|---|

| Optique de précision et lasers | Crée des films denses et sans vides pour des performances optiques supérieures. |

| Semi-conducteurs et microélectronique | Permet un contrôle précis de l'épaisseur et de la composition du film. |

| Capteurs avancés (par exemple, gyroscopes) | Fournit des films avec une intégrité structurelle élevée et une stabilité à long terme. |

| Films de nitrure spécialisés | Permet un réglage précis de la stœchiométrie et des propriétés fonctionnelles du film. |

Besoin de films minces ultra-précis et de haute qualité pour votre application critique ?

La pulvérisation par faisceau d'ions est la solution lorsque la densité, l'adhérence et l'uniformité les plus élevées du film sont non négociables. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et d'un support expert nécessaires pour atteindre ces spécifications exigeantes.

Nos solutions sont adaptées aux laboratoires axés sur la R&D et la fabrication dans les domaines de l'optique, des semi-conducteurs et de la technologie des capteurs.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre expertise en pulvérisation par faisceau d'ions peut améliorer le succès de votre projet.

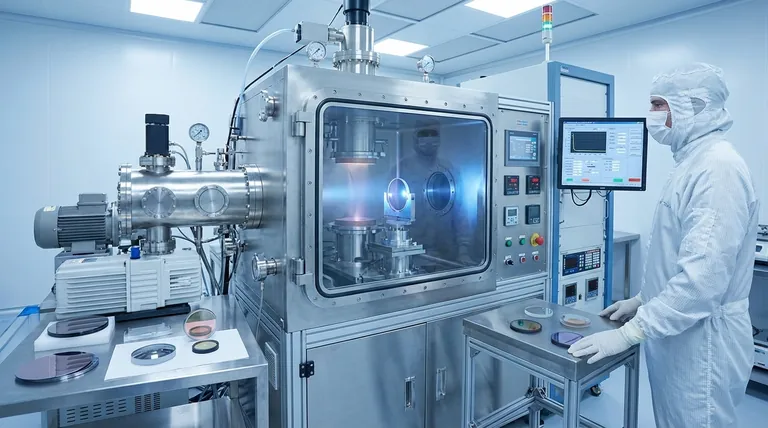

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs