Les principaux avantages du pressage isostatique à chaud (HIP) sont l'élimination complète de la porosité interne et l'amélioration significative des propriétés mécaniques d'un matériau. En appliquant une température élevée et une pression de gaz uniforme, le processus consolide les matériaux dans un état de densité totale, ce qui augmente considérablement la ductilité, la résistance à la fatigue et l'intégrité globale du composant sans en altérer la forme.

Le problème fondamental de nombreuses méthodes de fabrication, comme la coulée ou l'impression 3D, est la présence de vides internes microscopiques qui agissent comme des points de défaillance. Le pressage isostatique à chaud est la solution définitive, utilisant une pression immense et uniforme pour faire s'effondrer et éliminer physiquement ces défauts, libérant ainsi le potentiel de performance théorique maximal du matériau.

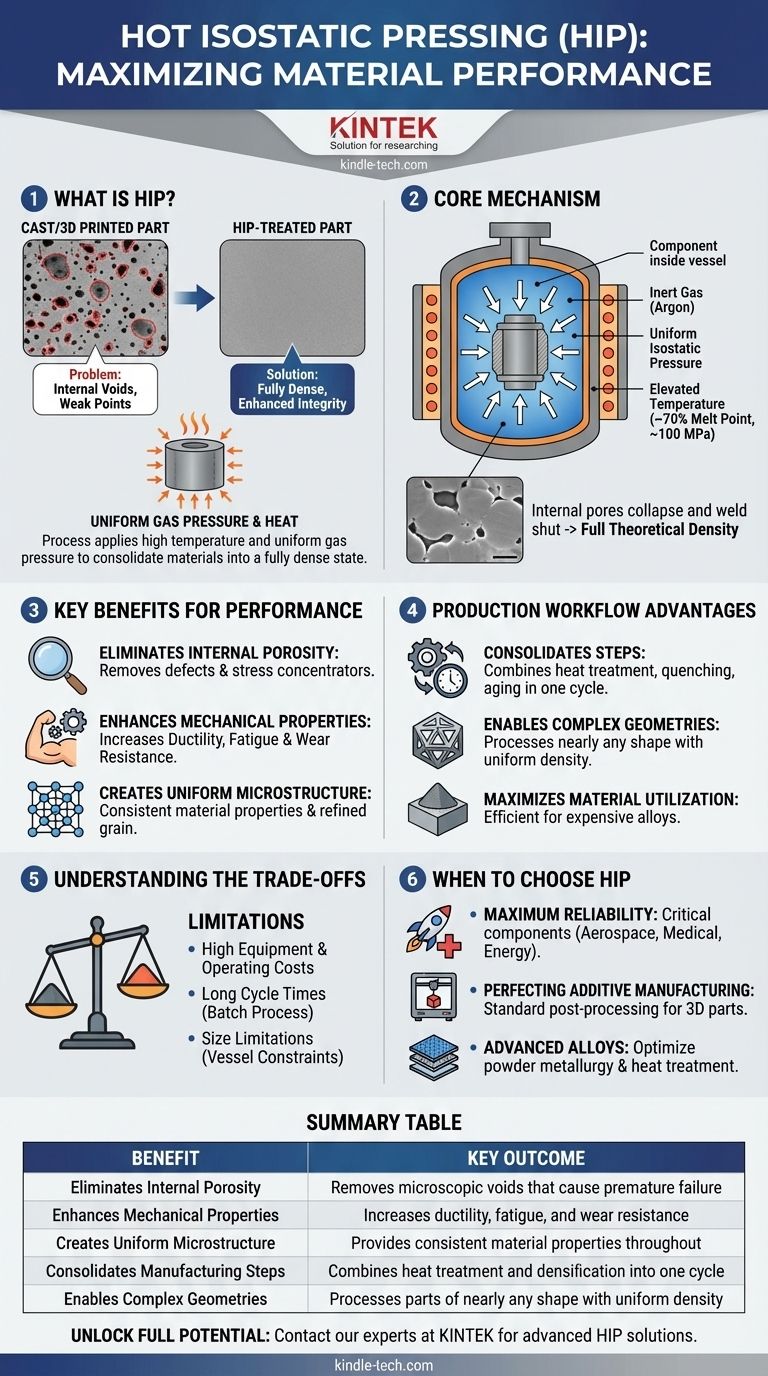

Le Mécanisme Central : Comment le HIP Transforme les Matériaux

Le pressage isostatique à chaud est un processus de fabrication qui soumet un composant à la fois à une température élevée et à une pression de gaz élevée. Cette combinaison est la clé de ses effets transformateurs sur la structure interne d'un matériau.

Application d'une Pression et d'une Chaleur Uniformes

Le composant est placé à l'intérieur d'une enceinte, qui est ensuite chauffée et remplie d'un gaz inerte, généralement de l'argon. Ce gaz est pressurisé pour exercer une force égale sur toutes les surfaces de la pièce.

Cette pression isostatique est essentielle. Contrairement au pressage unidirectionnel dans une matrice, elle compacte le matériau uniformément, garantissant que la densité est constante dans l'ensemble du composant et empêchant la déformation de la forme.

L'Objectif : Atteindre la Densité Théorique Complète

Le processus fonctionne généralement à des températures proches de 70 % du point de fusion du matériau et à des pressions d'environ 100 MPa (15 000 psi).

Cela force le matériau à se déformer plastiquement à un niveau microscopique, provoquant l'effondrement et la soudure de tous les vides ou pores internes. Le résultat est une pièce à densité totale avec des propriétés équivalentes, voire supérieures, à celles d'un matériau traditionnellement forgé.

Avantages Clés pour la Performance des Composants

En créant une microstructure entièrement dense et uniforme, le HIP se traduit directement par des pièces supérieures et plus fiables. Ces avantages sont particulièrement critiques pour les composants utilisés dans des environnements exigeants.

Élimination de la Porosité Interne

La porosité est la principale faiblesse des pièces moulées et fabriquées par fabrication additive. Ces minuscules vides internes agissent comme des concentrateurs de contraintes où les fissures peuvent s'initier et se propager, entraînant une défaillance prématurée.

Le HIP élimine complètement cette porosité, réparant les défauts et créant une structure solide et homogène.

Amélioration des Propriétés Mécaniques

Une fois la porosité éliminée, la résistance inhérente du matériau n'est plus compromise. Cela entraîne des améliorations spectaculaires dans une gamme de propriétés mécaniques.

Les améliorations clés comprennent une ductilité, une résistance à la fatigue, une résistance à l'usure et une résistance à l'abrasion considérablement accrues. Les pièces traitées par HIP peuvent supporter plus de contraintes, durer plus longtemps et fonctionner de manière plus fiable dans des conditions difficiles.

Création d'une Microstructure Uniforme

Le processus aide également à créer une structure de grains plus cohérente et affinée dans tout le matériau.

Le HIP soulage les contraintes thermiques qui peuvent être emprisonnées dans une pièce issue de la coulée ou de l'impression 3D. Pour la fabrication additive en particulier, il améliore l'adhérence entre les couches imprimées, renforçant davantage le composant.

Avantages dans le Flux de Travail de Production

Au-delà de l'amélioration de la pièce finale, le pressage isostatique à chaud peut également introduire des gains d'efficacité significatifs dans le processus de fabrication lui-même.

Consolidation des Étapes de Fabrication

Pour de nombreux alliages avancés, le HIP peut intégrer des étapes de post-traitement dans un seul cycle.

Les processus tels que le traitement thermique, la trempe et le vieillissement peuvent souvent être combinés dans le cycle HIP. Cette consolidation réduit le nombre d'étapes requises, raccourcissant le temps de production global et diminuant les coûts.

Permettre des Géométries Complexes

Le pressage uniaxial traditionnel est limité par la géométrie de ses matrices rigides. Le HIP, cependant, peut traiter des pièces préformées de presque toutes les formes.

Cela permet la création de composants complexes qui seraient difficiles ou impossibles à compacter par d'autres méthodes, tout en atteignant une densité élevée et uniforme.

Maximisation de l'Utilisation des Matériaux

Le processus HIP est très efficace, surtout lorsqu'il part d'une forme à base de poudre. C'est une méthode idéale pour travailler avec des matériaux coûteux ou difficiles à compacter, garantissant un gaspillage minimal.

Comprendre les Compromis

Bien que puissant, le HIP est un processus spécialisé avec des considérations spécifiques qui le rendent inapproprié pour toutes les applications. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Coûts d'Équipement et d'Exploitation Élevés

Les machines nécessaires pour générer en toute sécurité une chaleur et une pression extrêmes sont complexes et coûteuses. La consommation d'énergie pendant un cycle est également substantielle, contribuant à un coût d'exploitation élevé par pièce.

Longs Temps de Cycle

Un cycle HIP typique peut durer plusieurs heures. Cela en fait un processus par lots mieux adapté aux composants de grande valeur plutôt qu'à la production de masse à faible coût et à grand volume.

Limites de Taille

La taille du composant pouvant être traité est finalement contrainte par les dimensions internes de l'enceinte HIP. Bien qu'il existe des unités très grandes, elles représentent un investissement en capital important.

Quand Choisir le Pressage Isostatique à Chaud

La décision d'utiliser le HIP doit être motivée par les exigences de performance du composant final. C'est un outil pour atteindre les niveaux les plus élevés d'intégrité des matériaux.

- Si votre objectif principal est une fiabilité et des performances maximales : Utilisez le HIP pour les composants critiques dans les secteurs aérospatial, médical ou énergétique où une défaillance pourrait avoir des conséquences catastrophiques.

- Si votre objectif principal est de perfectionner les pièces fabriquées par fabrication additive : Utilisez le HIP comme étape de post-traitement standard pour transformer les pièces métalliques imprimées en 3D, de prototypes de forme quasi-finale à des composants entièrement denses, prêts pour la production.

- Si votre objectif principal est de travailler avec des alliages avancés : Utilisez le HIP pour atteindre une densité totale dans les pièces de métallurgie des poudres et pour consolider les cycles de traitement thermique, optimisant ainsi la performance et l'efficacité de la production.

En fin de compte, le pressage isostatique à chaud est le processus définitif pour garantir qu'un matériau atteigne son plein potentiel d'ingénierie.

Tableau Récapitulatif :

| Avantage | Résultat Clé |

|---|---|

| Élimine la Porosité Interne | Supprime les vides microscopiques qui provoquent une défaillance prématurée |

| Améliore les Propriétés Mécaniques | Augmente la ductilité, la résistance à la fatigue et à l'usure |

| Crée une Microstructure Uniforme | Fournit des propriétés matérielles cohérentes dans toute la pièce |

| Consolide les Étapes de Fabrication | Combine le traitement thermique et la densification en un seul cycle |

| Permet des Géométries Complexes | Traite des pièces de presque toutes les formes avec une densité uniforme |

Prêt à libérer tout le potentiel de vos composants critiques ?

KINTEK est spécialisé dans les solutions de traitement thermique avancées, y compris le pressage isostatique à chaud, pour vous aider à atteindre une densité et des performances maximales des matériaux. Que vous soyez dans l'aérospatiale, le secteur médical ou la fabrication additive, notre expertise en matière d'équipement de laboratoire et de consommables garantit que vos pièces répondent aux normes de fiabilité les plus élevées.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le HIP peut transformer votre processus de fabrication et offrir une intégrité de composant supérieure.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

Les gens demandent aussi

- Quel est le but de l'introduction de gaz hydrogène ou argon dans un four de pressage à chaud sous vide lors du frittage ou du refroidissement ?

- Quelles conditions de processus critiques une presse à chaud sous vide (VHP) fournit-elle ? Atteindre une densité d'alliage de titane de plus de 99 %

- À quoi sert le pressage à chaud ? Fabriquer des matériaux haute densité et haute performance

- Quels sont les avantages du procédé d'utilisation d'un four de frittage sous vide ? Obtenir une densification et un contrôle des grains supérieurs

- Quel rôle joue un four de pressage à chaud sous vide dans la production de Ti-6Al-7Nb ? Atteindre une densité de 99 %+ et une microstructure pure

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Pourquoi le frittage par plasma d'étincelles (SPS) est-il préféré au pressage à chaud (HP) pour le LLZT ? Obtenez une synthèse rapide et à haute densité