Le choix du catalyseur est essentiel pour convertir efficacement la biomasse brute en carburants et produits chimiques de valeur. Les principaux catalyseurs se répartissent en trois grandes catégories : les acides et bases homogènes, les catalyseurs solides hétérogènes tels que les zéolithes et les oxydes métalliques, et les biocatalyseurs tels que les enzymes. Chaque classe convient à différents types de biomasse, conditions de réaction et produits finaux souhaités.

Le défi central de la conversion de la biomasse n'est pas de trouver un catalyseur, mais de sélectionner le bon catalyseur. Le choix optimal est un compromis soigneusement équilibré entre l'efficacité de la réaction, la sélectivité du produit, la stabilité opérationnelle et la viabilité économique pour une voie de conversion spécifique.

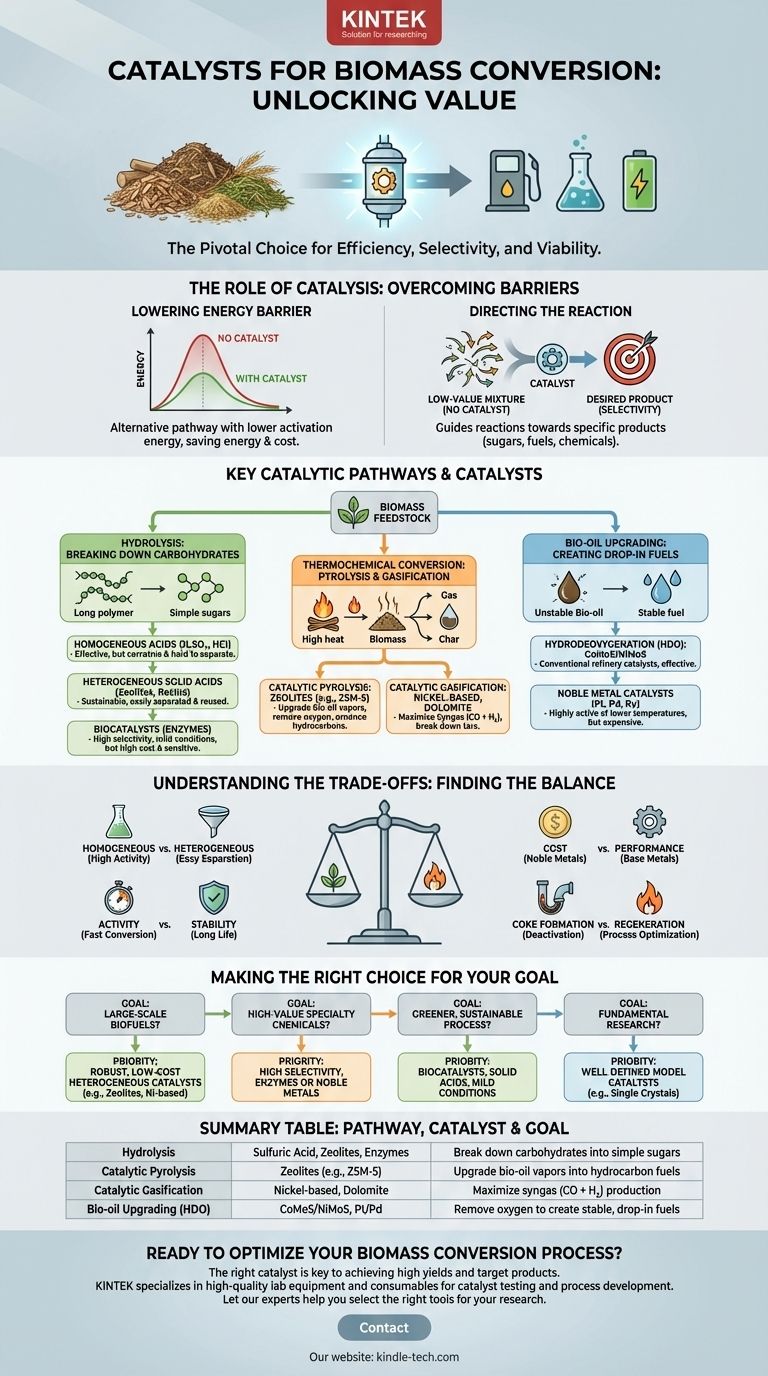

Le rôle de la catalyse dans la conversion de la biomasse

La biomasse — composée de polymères complexes comme la cellulose, l'hémicellulose et la lignine — est intrinsèquement stable et résistante à la dégradation. Les catalyseurs sont essentiels pour la décomposer dans des conditions pratiques.

Abaissement de la barrière énergétique

Les catalyseurs fournissent une voie de réaction alternative avec une énergie d'activation plus faible. Cela permet de décomposer les molécules complexes de biomasse à des températures et pressions plus basses, ce qui permet d'économiser beaucoup d'énergie et de coûts.

Orientation de la réaction

Sans catalyseur, le chauffage de la biomasse entraîne souvent un mélange complexe et de faible valeur de centaines de composés. Les catalyseurs confèrent de la sélectivité, guidant les réactions chimiques vers un produit spécifique et désiré, qu'il s'agisse d'un sucre, d'une molécule de carburant ou d'un produit chimique de plateforme.

Principales voies catalytiques et leurs catalyseurs

Différentes technologies de conversion ciblent différentes composantes de la biomasse et nécessitent des systèmes catalytiques distincts.

Hydrolyse : Décomposition des glucides en sucres

L'objectif de l'hydrolyse est de décomposer la cellulose et l'hémicellulose en sucres simples (par exemple, glucose, xylose).

- Acides homogènes : Les acides minéraux comme l'acide sulfurique (H₂SO₄) et l'acide chlorhydrique (HCl) sont très efficaces. Cependant, ils sont corrosifs, difficiles à séparer des produits sucrés et créent d'importants problèmes de traitement des déchets.

- Acides solides hétérogènes : Ils constituent une alternative plus durable. Les zéolithes (comme H-ZSM-5), les carbones sulfonés et les résines fonctionnalisées peuvent décomposer efficacement les glucides tout en étant facilement filtrés et réutilisés.

- Biocatalyseurs (Enzymes) : Les enzymes cellulase et hémicellulase offrent une sélectivité extrêmement élevée dans des conditions très douces (basse température et pH neutre). Leurs principaux inconvénients sont leur coût élevé et leur sensibilité à la température et aux contaminants.

Conversion thermochimique : Pyrolyse et gazéification

Ces procédés à haute température décomposent tous les composants de la biomasse en vapeurs, liquides (bio-huile) ou gaz (syngaz).

- Pyrolyse catalytique : L'objectif principal est d'améliorer la qualité des vapeurs de bio-huile en temps réel. Les zéolithes, en particulier ZSM-5, sont la norme de l'industrie. Elles excellent dans l'élimination de l'oxygène (désoxygénation) et la conversion des vapeurs en hydrocarbures aromatiques, les blocs de construction de l'essence.

- Gazéification catalytique : Ce procédé vise à maximiser la production de syngaz (CO + H₂). Les catalyseurs à base de nickel sont courants pour décomposer les sous-produits indésirables de goudron. Les minéraux moins chers et naturels comme la dolomite et l'olivine sont également largement utilisés, bien qu'ils soient généralement moins actifs que le nickel.

Amélioration de la bio-huile : Création de carburants « drop-in »

La bio-huile brute est acide, instable et présente une teneur élevée en oxygène. Une amélioration catalytique est nécessaire pour en faire un carburant « drop-in » utilisable.

- Hydrodésoxygénation (HDO) : C'est la méthode d'amélioration la plus courante, qui utilise l'hydrogène pour éliminer l'oxygène. Les catalyseurs de raffinerie conventionnels comme le sulfure de cobalt-molybdène (CoMoS) et le sulfure de nickel-molybdène (NiMoS) sont efficaces.

- Catalyseurs à métaux nobles : Les métaux précieux supportés comme le platine (Pt), le palladium (Pd) et le ruthénium (Ru) sont très actifs pour l'HDO à des températures plus basses, mais leur coût est nettement plus élevé.

Comprendre les compromis

Il n'existe pas de catalyseur unique « meilleur ». La sélection est toujours un compromis basé sur les objectifs spécifiques du processus.

Homogène contre Hétérogène

Les catalyseurs homogènes présentent souvent une activité plus élevée car ils sont parfaitement mélangés aux réactifs. Cependant, leur récupération à partir du flux de produit constitue un obstacle majeur en matière d'ingénierie et d'économie. Les catalyseurs hétérogènes sont le choix privilégié pour la plupart des procédés à l'échelle industrielle en raison de leur facilité de séparation et de leur potentiel de régénération.

Activité contre Stabilité

Les catalyseurs très actifs peuvent convertir la biomasse rapidement, mais ils sont également sujets à la désactivation. L'environnement rigoureux de la conversion de la biomasse — avec des températures élevées et des contaminants comme les métaux alcalins et le soufre — peut rapidement empoisonner un catalyseur. Un défi clé est de trouver un catalyseur suffisamment robuste pour maintenir ses performances sur de longs cycles opérationnels.

Le problème du cokage

L'un des modes de désactivation les plus courants est le cokage, où des dépôts de carbone se forment sur les sites actifs du catalyseur, les bloquant. La conception du catalyseur et les conditions du procédé doivent être optimisées pour minimiser la formation de coke et permettre une régénération périodique (par exemple, en brûlant le coke avec de l'air).

Coût contre Performance

Les métaux nobles comme le platine offrent des performances exceptionnelles, mais peuvent être prohibitifs en termes de coût. En revanche, les métaux de base comme le nickel et le fer ou les minéraux naturels comme la dolomite sont beaucoup moins chers, mais peuvent offrir une activité plus faible ou nécessiter un remplacement plus fréquent. Le choix final dépend de la valeur du produit final.

Faire le bon choix pour votre objectif

Votre choix de catalyseur doit être dicté par votre objectif principal.

- Si votre objectif principal est la production de biocarburants à grande échelle : Privilégiez les catalyseurs hétérogènes robustes et peu coûteux comme les zéolithes (pour la pyrolyse) ou les systèmes à base de nickel (pour la gazéification) qui peuvent résister à la désactivation et être régénérés.

- Si votre objectif principal est la production de produits chimiques de spécialité de grande valeur : La haute sélectivité offerte par les enzymes ou les catalyseurs à métaux nobles précisément conçus peut justifier leur coût plus élevé et leurs conditions de fonctionnement plus délicates.

- Si votre objectif principal est de créer un processus plus écologique et plus durable : Explorez les biocatalyseurs (enzymes) ou les catalyseurs acides solides qui peuvent fonctionner dans l'eau dans des conditions plus douces, minimisant ainsi l'apport énergétique et l'utilisation de produits chimiques agressifs.

- Si votre objectif principal est la recherche fondamentale : Utilisez des catalyseurs modèles bien définis (par exemple, monocristaux ou nanoparticules synthétisées avec précision) pour comprendre les mécanismes de réaction, même s'ils ne sont pas commercialement évolutifs.

En fin de compte, la sélection du bon catalyseur est une décision d'ingénierie stratégique qui équilibre l'efficacité chimique avec la réalité économique.

Tableau récapitulatif :

| Voie de conversion | Catalyseurs courants | Objectif principal |

|---|---|---|

| Hydrolyse | Acide sulfurique, Zéolithes, Enzymes Cellulase | Décomposer les glucides en sucres simples |

| Pyrolyse catalytique | Zéolithes (ex. ZSM-5) | Améliorer les vapeurs de bio-huile en carburants hydrocarbonés |

| Gazéification catalytique | Catalyseurs à base de nickel, Dolomite | Maximiser la production de syngaz (CO + H₂) |

| Amélioration de la bio-huile (HDO) | CoMoS/NiMoS, Platine/Palladium | Éliminer l'oxygène pour créer des carburants « drop-in » stables |

Prêt à optimiser votre processus de conversion de la biomasse ? Le bon catalyseur est la clé pour obtenir des rendements élevés et les produits cibles, que vous produisiez des biocarburants ou des produits chimiques de grande valeur. KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les tests de catalyseurs et le développement de procédés. Nos experts peuvent vous aider à sélectionner les bons outils pour évaluer la performance, la stabilité et la sélectivité du catalyseur pour votre matière première de biomasse et vos objectifs spécifiques.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos efforts de recherche et de mise à l'échelle.

Guide Visuel

Produits associés

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de frittage par plasma à étincelles Four SPS

- Feuille de carbone vitreux RVC pour expériences électrochimiques

Les gens demandent aussi

- À quoi servent les mélangeurs de laboratoire ? Obtenez une homogénéité parfaite des échantillons et des résultats fiables

- Quelle est la différence entre un mélangeur et un disperseur ? Choisissez le bon outil pour votre processus

- Quelle est la fonction d'un homogénéisateur rotor-stator à haute vitesse dans le traitement de la biomasse ? Optimiser la rupture structurelle

- Comment un agitateur rotatif à température constante contribue-t-il à l'évaluation des nanoparticules de fer ? Optimisation de la dégradation des colorants

- Pourquoi un homogénéisateur mécanique rotatif est-il utilisé pendant de longues périodes pour la forstérite-spinelle ? Atteindre une uniformité céramique maximale