Le refroidissement lent modifie fondamentalement la structure interne d'un matériau, un processus connu sous le nom de recuit. Cette procédure diminue généralement la dureté et la résistance à la traction tout en augmentant considérablement la ductilité et la ténacité. En donnant aux atomes du matériau suffisamment de temps pour se réorganiser dans un état stable et de basse énergie, le recuit soulage les contraintes internes et affine la structure du grain, rendant le matériau plus uniforme et plus facile à travailler.

Le principe fondamental du refroidissement lent est de donner à la microstructure d'un matériau le temps dont elle a besoin pour atteindre son état d'équilibre le plus stable. Il en résulte un matériau plus tendre, plus ductile et moins soumis à des contraintes internes, échangeant la résistance brute contre une meilleure maniabilité et ténacité.

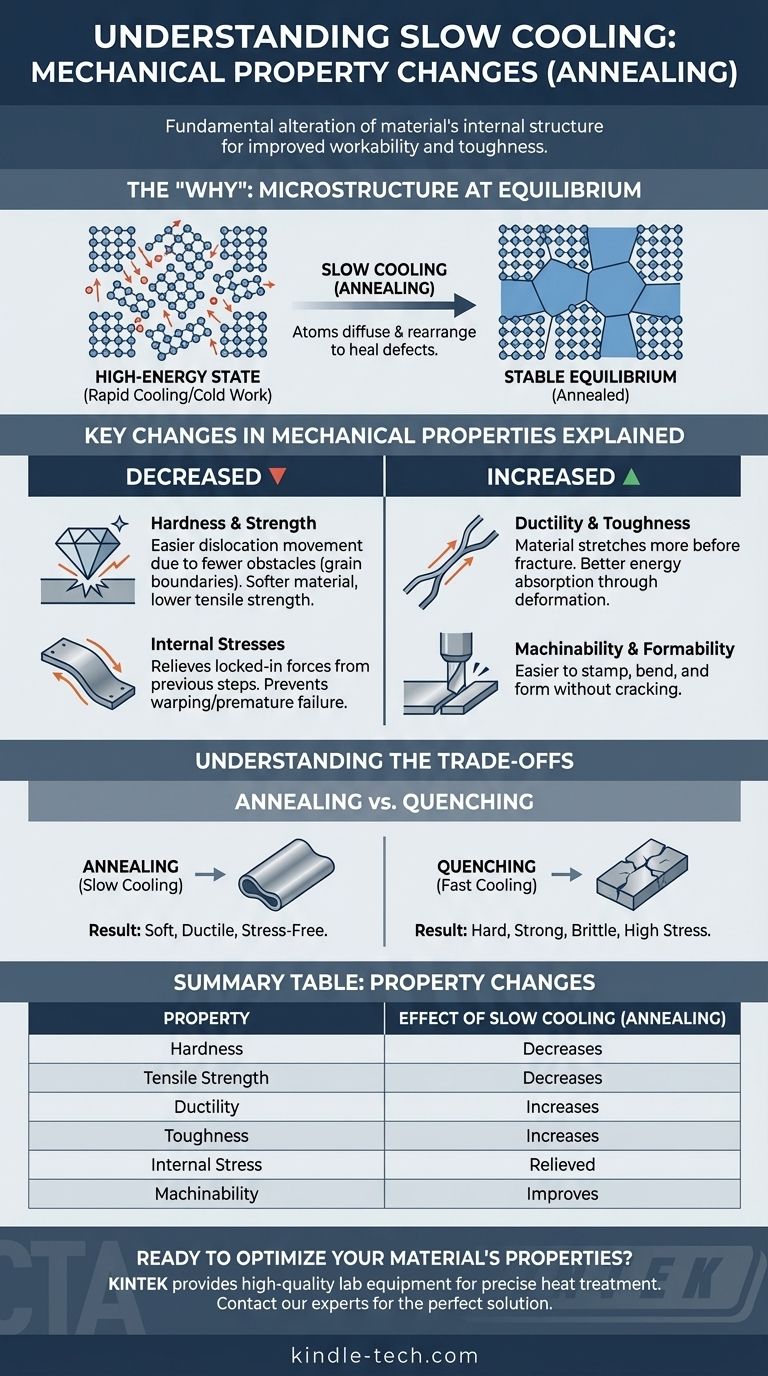

Le « Pourquoi » : La microstructure à l'équilibre

Pour comprendre le changement de propriétés, vous devez d'abord comprendre le changement dans la structure interne du matériau. Le traitement thermique consiste fondamentalement à contrôler cette structure au niveau microscopique.

L'objectif du refroidissement lent : Atteindre la stabilité

Les processus tels que le travail à froid (pliage, laminage) ou le refroidissement rapide (trempe) piègent un matériau dans un état de haute énergie et de contrainte avec de nombreux défauts dans le réseau cristallin. Le refroidissement lent, ou recuit, est une inversion contrôlée qui permet au matériau de se détendre dans son état le plus stable et ordonné.

Diffusion atomique et réarrangement

À des températures élevées, les atomes ont suffisamment d'énergie pour se déplacer, ou diffuser, au sein du réseau cristallin. En refroidissant lentement, vous offrez une longue fenêtre de temps pour ce mouvement. Les atomes migrent des positions déformées pour s'organiser en cristaux bien ordonnés, « guérissant » ainsi efficacement les défauts microscopiques.

La structure à gros grains résultante

Ce processus lent et ordonné entraîne souvent la formation de cristaux plus grands et plus uniformes, connue sous le nom de structure à gros grains. La taille et l'orientation de ces grains sont un déterminant principal des propriétés mécaniques finales du matériau.

Changements clés dans les propriétés mécaniques expliqués

Le passage à une microstructure plus stable et à gros grains a des conséquences directes et prévisibles sur la performance d'un matériau.

Diminution de la dureté et de la résistance

La dureté et la résistance dépendent de la difficulté avec laquelle les plans atomiques glissent les uns sur les autres. Les gros grains uniformes formés lors du refroidissement lent présentent moins de joints de grains. Étant donné que les joints de grains agissent comme des obstacles à ce glissement (mouvement des dislocations), une structure à gros grains offre moins de résistance, rendant le matériau plus tendre et réduisant sa résistance à la traction ultime.

Augmentation de la ductilité et de la ténacité

La ductilité est la capacité d'un matériau à se déformer sous contrainte de traction, comme être étiré en fil. Avec moins de défauts internes et d'obstacles, les plans atomiques peuvent glisser plus facilement, permettant au matériau de s'étirer et de se déformer de manière significative avant la rupture. Cette capacité à absorber l'énergie par déformation entraîne également une augmentation de la ténacité.

Soulagement des contraintes internes

Les contraintes internes sont des forces verrouillées provenant d'étapes de fabrication antérieures telles que le soudage, la coulée ou le refroidissement rapide. Ces contraintes peuvent provoquer une déformation ou une rupture prématurée. Le refroidissement lent fournit l'énergie thermique et le temps nécessaires aux atomes pour se réinstaller dans une configuration détendue, éliminant ainsi ces contraintes internes et créant un composant plus stable.

Comprendre les compromis : Recuit contre Trempe

Les effets du refroidissement lent sont mieux compris lorsqu'ils sont contrastés avec son opposé : le refroidissement rapide, ou trempe. Le choix entre les deux est l'un des compromis les plus fondamentaux en ingénierie des matériaux.

Le dilemme résistance contre ductilité

C'est le compromis classique. Le refroidissement lent (recuit) crée un matériau tendre et ductile. Le refroidissement rapide (trempe) piège la microstructure dans un état chaotique de haute énergie (comme la martensite dans l'acier), qui est extrêmement dur et résistant mais très cassant.

La contrainte interne comme passif

La trempe induit des contraintes internes massives car différentes parties du matériau refroidissent et se contractent à des vitesses différentes. Cela rend la pièce cassante et nécessite souvent un second traitement thermique (revenu) pour soulager une partie du stress. Le recuit est spécifiquement conçu pour éviter ce problème.

Usinabilité et formabilité

Un avantage pratique clé du refroidissement lent est l'amélioration spectaculaire de la maniabilité. Le matériau tendre et ductile résultant est beaucoup plus facile à usiner, emboutir, plier ou former sans risque de fissuration. Les matériaux durs et trempés sont extrêmement difficiles à travailler.

Comment appliquer cela à votre objectif

Le choix entre refroidissement lent et rapide dépend entièrement des propriétés finales souhaitées et de la séquence de vos étapes de fabrication.

- Si votre objectif principal est la préparation à la fabrication : Choisissez le refroidissement lent (recuit) pour ramollir le matériau, le rendant plus facile à usiner, emboutir ou plier sans fissurer.

- Si votre objectif principal est de maximiser la durabilité et la ténacité : Choisissez le refroidissement lent pour soulager les contraintes internes dues à des processus antérieurs comme le soudage, évitant les défaillances fragiles inattendues sous charge.

- Si votre objectif principal est d'atteindre une dureté et une résistance à l'usure maximales : Vous choisiriez l'opposé — le refroidissement rapide (trempe) — et le suivriez probablement d'un processus de revenu pour gérer la fragilité résultante.

En fin de compte, comprendre le refroidissement lent revient à contrôler la structure interne du matériau pour obtenir un résultat d'ingénierie prévisible et fiable.

Tableau récapitulatif :

| Changement de propriété | Effet du refroidissement lent (Recuit) |

|---|---|

| Dureté | Diminue |

| Résistance à la traction | Diminue |

| Ductilité | Augmente |

| Ténacité | Augmente |

| Contrainte interne | Soulagée |

| Usinabilité | S'améliore |

Prêt à optimiser les propriétés de votre matériau grâce à un traitement thermique précis ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en laboratoire. Que vous recuisiez pour améliorer l'usinabilité ou que vous trempiez pour une dureté maximale, nos fours fiables et notre support d'experts garantissent que vous obtenez des résultats constants et prévisibles.

Laissez-nous vous aider à améliorer les performances de votre matériau. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Qu'est-ce qu'une atmosphère d'azote pour le recuit ? Obtenez un traitement thermique sans oxydation

- Quel est le rôle de l'azote dans le processus de recuit ? Créer une atmosphère contrôlée et protectrice

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Pourquoi l'azote est-il utilisé dans les fours de recuit ? Pour prévenir l'oxydation et la décarburation afin d'obtenir une qualité de métal supérieure