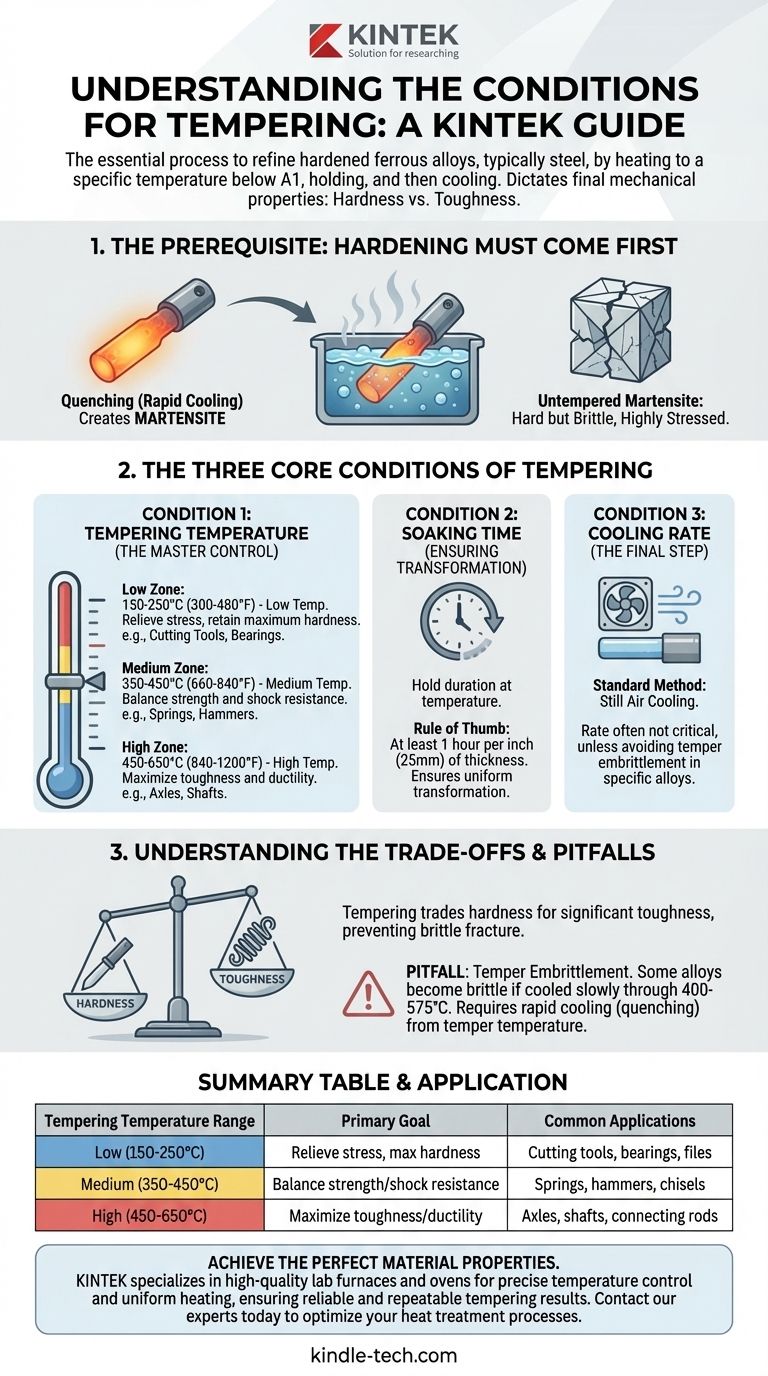

Les conditions essentielles du revenu sont simples : le processus nécessite un alliage ferreux préalablement trempé, généralement de l'acier, qui est ensuite chauffé à une température spécifique inférieure à son point critique inférieur (A1). Cette température, qui varie généralement entre 150°C et 650°C (300°F et 1200°F), est maintenue pendant une durée déterminée avant que la pièce ne soit refroidie. Ces trois variables — l'état initial, la température et le temps — dictent les propriétés mécaniques finales du matériau.

Le revenu n'est pas un processus isolé ; c'est la deuxième étape d'une séquence qui commence par la trempe. Le principe fondamental est le sacrifice contrôlé de la dureté pour obtenir une augmentation cruciale de la ténacité, et la température de revenu est le principal réglage utilisé pour contrôler cet échange.

Le Prérequis : Pourquoi la Trempe Doit Avoir Lieu en Premier

Avant de pouvoir effectuer le revenu sur une pièce en acier, celle-ci doit être mise dans un état de départ idéal. Cet état est atteint par un processus appelé trempe (ou refroidissement rapide).

Le Rôle de la Trempe

La trempe implique de chauffer l'acier à une température élevée où sa structure cristalline change (austénitisation), puis de le refroidir très rapidement dans un milieu tel que l'eau, l'huile ou l'air.

Ce refroidissement rapide piège les atomes de carbone dans le réseau cristallin de fer de l'acier. Ce processus crée intentionnellement une microstructure très dure, résistante et fortement contrainte.

Création de la Structure Martensitique

Le résultat d'une trempe réussie est une microstructure connue sous le nom de martensite. Bien que la martensite soit extrêmement dure et résistante à l'usure, elle est également très cassante et remplie de contraintes internes.

Une pièce martensitique non revenue est souvent trop cassante pour une utilisation pratique ; un impact vif pourrait la faire se briser comme du verre. Le revenu est le post-traitement nécessaire pour affiner cette structure.

Les Trois Conditions Fondamentales du Revenu

Une fois qu'une pièce a été entièrement durcie, le processus de revenu est régi par trois paramètres clés. Parmi ceux-ci, la température a l'impact le plus significatif.

Condition 1 : Température de Revenu (Le Contrôle Maître)

La température à laquelle la pièce trempée est réchauffée est le facteur le plus critique du revenu. Elle contrôle directement l'équilibre final entre la dureté et la ténacité.

-

Revenu à Basse Température (150-250°C / 300-480°F) : Cette plage soulage les contraintes internes dues à la trempe avec seulement une légère réduction de la dureté. L'objectif principal est d'ajouter juste assez de ténacité pour rendre la pièce utilisable tout en conservant une dureté maximale. Ceci est courant pour les outils de coupe, les limes et les roulements.

-

Revenu à Température Moyenne (350-450°C / 660-840°F) : Dans cette plage, la dureté et la résistance sont davantage réduites, mais la ténacité et la ductilité augmentent considérablement. Cela produit un matériau capable de résister aux chocs et aux chargements répétés, ce qui le rend idéal pour les ressorts, les marteaux et les composants structurels.

-

Revenu à Haute Température (450-650°C / 840-1200°F) : Ce processus, souvent appelé « revenu et revenu », entraîne la dureté et la résistance les plus faibles, mais offre la ductilité et la ténacité les plus élevées. Il est utilisé pour les composants qui doivent supporter des impacts et des contraintes élevés, tels que les essieux, les arbres et les bielles.

Condition 2 : Temps de Maintien (Assurer la Transformation)

Le temps de maintien (ou temps de palier) fait référence à la durée pendant laquelle la pièce est maintenue à la température de revenu cible. Cela permet à la chaleur de pénétrer complètement la pièce et donne à la microstructure le temps de se transformer uniformément.

Une règle empirique courante consiste à maintenir la pièce à température pendant au moins une heure par pouce (25 mm) d'épaisseur de section transversale. Un temps insuffisant peut entraîner une transformation incomplète et des propriétés incohérentes.

Condition 3 : Vitesse de Refroidissement (L'Étape Finale)

Pour la plupart des aciers au carbone et faiblement alliés, la vitesse de refroidissement après le revenu n'est pas critique. Le refroidissement à l'air calme est la méthode standard et la plus sûre.

La structure interne est déjà fixée par la température et le temps, un refroidissement rapide est donc inutile et pourrait introduire de nouvelles contraintes.

Comprendre les Compromis et les Pièges

Le revenu est fondamentalement un acte de compromis. Vous échangez une propriété souhaitable (dureté) pour en gagner une autre (ténacité). Comprendre cet équilibre est essentiel pour produire une pièce réussie.

Le Problème de la Martensite Non Revenue

Comme mentionné, la martensite fraîche issue de la trempe est dure mais fragile. Les contraintes internes sont si élevées que certains aciers à haute teneur en carbone peuvent se fissurer spontanément après la trempe s'ils ne sont pas revenus rapidement.

Comment le Revenu Équilibre l'Équation

Le chauffage de la martensite permet aux atomes de carbone piégés de diffuser et de former de minuscules particules de carbure bien réparties au sein de la matrice de fer. Ce processus soulage la contrainte interne et permet à la structure de « se détendre », ce qui augmente considérablement sa capacité à absorber l'énergie et à résister à la rupture.

Le Piège de la Fragilisation par Revenu

Certains aciers alliés peuvent devenir cassants s'ils sont refroidis trop lentement après le revenu ou s'ils sont revenus dans une plage de température spécifique (environ 400-575°C ou 750-1070°F).

Ce phénomène, connu sous le nom de fragilisation par revenu, est une considération critique pour certains alliages. Dans ces cas, il peut être nécessaire de tremper la pièce dans l'eau ou l'huile à partir de la température de revenu pour éviter cette zone fragile.

Adapter les Conditions à Votre Objectif

Les conditions de revenu correctes dépendent entièrement de l'application prévue du composant final.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales (ex. : outils de coupe, lames de rasoir) : Utilisez un revenu à basse température pour soulager les contraintes tout en préservant autant que possible la dureté trempée d'origine.

- Si votre objectif principal est un équilibre entre résistance et résistance aux chocs (ex. : ressorts, ciseaux, têtes de marteau) : Utilisez un revenu à température moyenne pour obtenir une ténacité significative sans sacrifier trop de résistance.

- Si votre objectif principal est une ténacité et une ductilité maximales (ex. : arbres, boulons, acier structurel) : Utilisez un revenu à haute température pour créer un composant capable de se déformer et d'absorber une énergie importante avant la rupture.

En maîtrisant ces conditions, vous obtenez un contrôle précis sur la performance finale de l'acier.

Tableau Récapitulatif :

| Plage de Température de Revenu | Objectif Principal | Applications Courantes |

|---|---|---|

| Basse (150-250°C / 300-480°F) | Soulager les contraintes, conserver la dureté maximale | Outils de coupe, roulements, limes |

| Moyenne (350-450°C / 660-840°F) | Équilibrer la résistance et la résistance aux chocs | Ressorts, marteaux, ciseaux |

| Haute (450-650°C / 840-1200°F) | Maximiser la ténacité et la ductilité | Essieux, arbres, bielles |

Obtenez les propriétés matérielles parfaites pour votre laboratoire ou votre atelier.

Maîtriser les conditions précises de revenu est essentiel pour développer des composants dotés de la dureté, de la résistance et de la ténacité exactes dont vous avez besoin. Que vous travailliez sur des outils à forte usure ou des pièces structurelles résistantes aux chocs, l'équipement de traitement thermique adéquat est indispensable.

KINTEK est spécialisée dans les fours de laboratoire et les étuves de haute qualité conçus pour un contrôle précis de la température et un chauffage uniforme, garantissant des résultats de revenu fiables et reproductibles pour vos besoins en R&D ou en production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements peuvent vous aider à optimiser vos processus de traitement thermique et à obtenir des performances matérielles supérieures.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison