À la base, l'industrie automobile repose sur deux méthodologies de forgeage principales : le forgeage à matrice ouverte et le forgeage à matrice fermée. Le forgeage à matrice ouverte façonne le métal entre des matrices simples et non enveloppantes pour des pièces personnalisées ou de grande taille, tandis que le forgeage à matrice fermée utilise des moules précis et spécifiques aux pièces pour produire en série des composants solides et complexes, ce qui en fait le processus dominant pour la fabrication de véhicules.

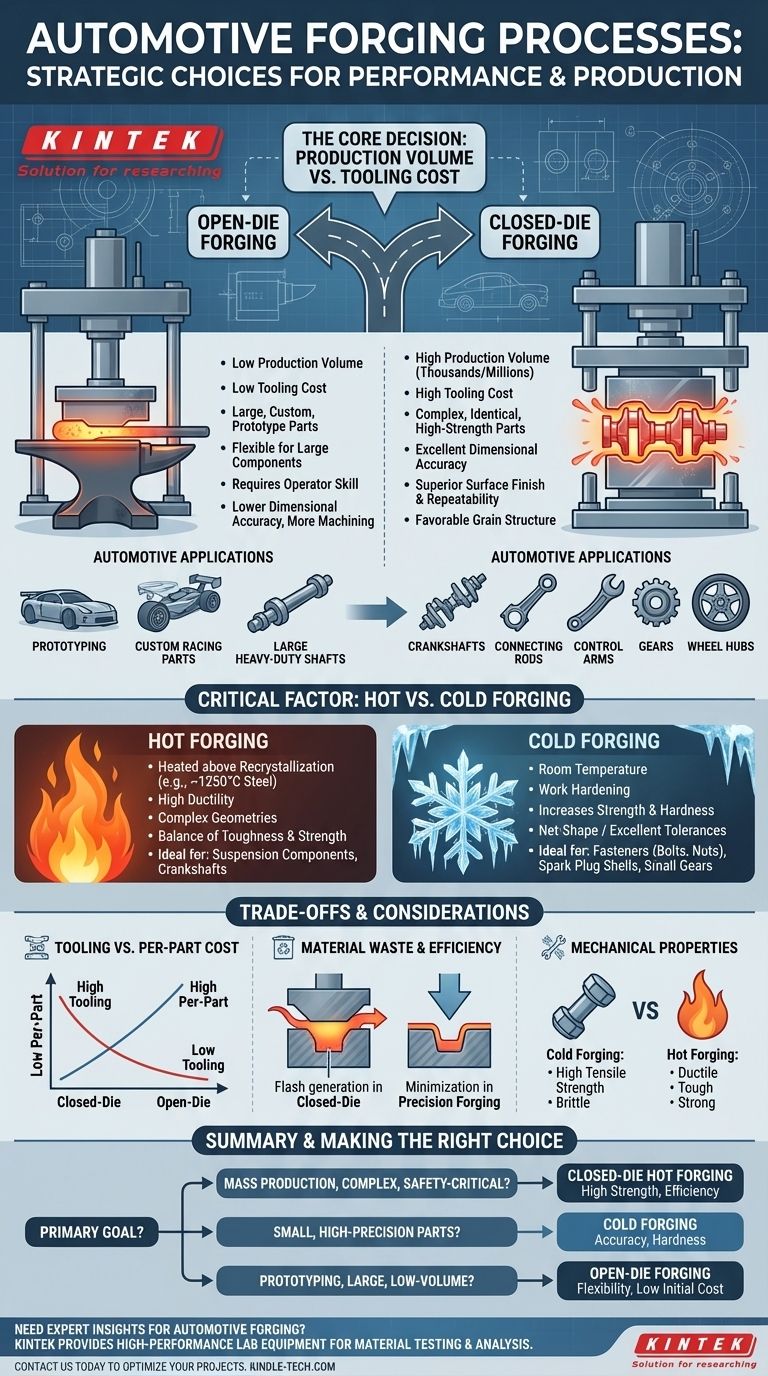

Le choix entre les procédés de forgeage est une décision stratégique dictée par un compromis fondamental : le volume de production par rapport au coût de l'outillage. Votre sélection finale dépendra de la nécessité d'une précision de grand volume des matrices fermées ou de la flexibilité de faible volume des matrices ouvertes.

Comprendre le forgeage à matrice fermée (forgeage par empreinte)

Le forgeage à matrice fermée est l'épine dorsale de la fabrication de composants automobiles à grand volume. Il est choisi lorsque des milliers ou des millions de pièces identiques et à haute résistance sont requises.

Le processus expliqué

Une billette métallique chauffée est placée dans la moitié inférieure d'une matrice conçue sur mesure. Une presse ou un marteau puissant pousse la matrice supérieure vers le bas, forçant le métal à s'écouler et à remplir complètement la cavité interne de la matrice, qui est une empreinte exacte de la pièce finale.

Caractéristiques clés

Cette méthode offre une précision dimensionnelle exceptionnelle, un état de surface supérieur et des résultats très répétables d'une pièce à l'autre. Le processus crée également une structure de grain favorable au sein du métal, augmentant considérablement la résistance et la résistance à la fatigue de la pièce.

Applications automobiles courantes

Le forgeage à matrice fermée est essentiel pour les composants critiques pour la sécurité et soumis à de fortes contraintes. Cela inclut les vilebrequins, les bielles, les bras de suspension, les engrenages et les moyeux de roue.

Le rôle du forgeage à matrice ouverte

Bien que moins courant pour la production de masse, le forgeage à matrice ouverte joue un rôle vital pour les besoins automobiles spécialisés. Il est analogue à un forgeron façonnant le métal sur une enclume avec un marteau.

Le processus expliqué

La pièce est placée entre des matrices simples, souvent plates, qui ne l'enferment pas complètement. Le métal est progressivement façonné par une série de compressions et de rotations, ce qui exige une grande habileté de l'opérateur.

Caractéristiques clés

Les principaux avantages sont le faible coût de l'outillage et la capacité à produire des pièces extrêmement grandes qui seraient impraticables pour les matrices fermées. Cependant, c'est un processus plus lent qui produit des pièces avec une précision dimensionnelle inférieure, nécessitant un usinage secondaire plus étendu.

Applications automobiles

Le forgeage à matrice ouverte est utilisé pour le prototypage de nouveaux composants, la création de pièces personnalisées pour des projets de course ou de restauration, et la fabrication d'arbres à grande échelle pour les camions lourds et les équipements de construction.

Facteur critique : Forgeage à chaud ou à froid

La température à laquelle le métal est travaillé est une autre distinction cruciale qui définit les propriétés finales du composant.

Forgeage à chaud

La plupart des forgeages automobiles sont des forgeages à chaud, où le métal est chauffé au-dessus de sa température de recristallisation (par exemple, jusqu'à 1250°C pour l'acier). Cela rend le métal très ductile et plus facile à façonner en géométries complexes comme un vilebrequin.

Forgeage à froid

Le forgeage à froid est effectué à ou près de la température ambiante. Ce processus augmente la résistance et la dureté du métal par écrouissage et permet une production à forme nette ou quasi nette avec d'excellentes tolérances et un excellent état de surface, éliminant souvent le besoin d'usinage. Il est idéal pour les pièces plus petites et plus simples comme les fixations (boulons, écrous), les coquilles de bougies d'allumage et les petits engrenages.

Comprendre les compromis

Choisir le bon processus nécessite une compréhension claire des compromis entre le coût, la précision et les propriétés des matériaux.

Coût de l'outillage vs. Coût par pièce

L'outillage de forgeage à matrice fermée représente un investissement important, coûtant des dizaines, voire des centaines de milliers de dollars. Cependant, pour la production à grand volume, le coût par pièce devient extrêmement faible. Le forgeage à matrice ouverte a un coût d'outillage minimal mais des coûts de main-d'œuvre et d'usinage plus élevés pour chaque pièce.

Déchets de matériaux et efficacité

Le forgeage à matrice fermée crée des "bavures" – un excès de matière expulsé entre les matrices – qui doit être coupé et est souvent recyclé. Le forgeage de précision moderne est un raffinement du forgeage à matrice fermée qui minimise les bavures, réduisant ainsi les déchets.

Propriétés mécaniques

Le forgeage à froid produit des pièces avec une très haute résistance à la traction mais une ductilité plus faible, les rendant plus dures mais plus cassantes. Le forgeage à chaud offre une excellente combinaison de ténacité, de résistance et de ductilité, ce qui est essentiel pour les pièces qui doivent résister aux vibrations et aux impacts, comme les composants de suspension.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application en matière de performance, de volume et de coût dicteront le processus de forgeage idéal.

- Si votre objectif principal est la production de masse de pièces complexes et critiques pour la sécurité : Votre choix évident est le forgeage à chaud à matrice fermée pour son équilibre entre résistance, ténacité et efficacité à grand volume.

- Si votre objectif principal est la fabrication de petites pièces à haute résistance avec une excellente précision : Le forgeage à froid offre une précision dimensionnelle et une dureté supérieures, minimisant les coûts de finition secondaire.

- Si votre objectif principal est de développer un prototype ou un composant très grand et à faible volume : La flexibilité et le faible coût initial du forgeage à matrice ouverte en font la solution la plus pratique.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de sélectionner le processus de forgeage qui offre les performances et l'efficacité économique requises pour toute application automobile.

Tableau récapitulatif :

| Procédé de forgeage | Idéal pour | Caractéristiques clés | Applications automobiles |

|---|---|---|---|

| Matrice fermée (à chaud) | Pièces complexes à grand volume | Haute résistance, précision dimensionnelle, répétable | Vilebrequins, bielles, bras de suspension |

| Forgeage à froid | Petites pièces de haute précision | Excellentes tolérances, haute résistance, usinage minimal | Fixations, coquilles de bougies d'allumage, petits engrenages |

| Matrice ouverte | Prototypes, grandes pièces personnalisées | Faible coût d'outillage, flexible, nécessite plus d'usinage | Prototypes, pièces de course personnalisées, grands arbres |

Besoin d'aide pour choisir le bon processus de forgeage pour vos composants automobiles ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance qui prennent en charge les essais et l'analyse des matériaux pour les pièces forgées. Que vous développiez des prototypes ou optimisiez la production de masse, nos solutions vous aident à garantir que vos composants répondent aux normes les plus élevées de résistance et de durabilité.

Contactez-nous dès aujourd'hui pour discuter de la façon dont KINTEK peut soutenir vos projets de forgeage automobile avec des équipements de précision et des informations d'experts. Contactez-nous via notre formulaire de contact !

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse hydraulique chauffante avec plaques chauffantes, presse à chaud manuelle de laboratoire divisée

Les gens demandent aussi

- Les presses hydrauliques sont-elles alimentées par l'eau ? Découvrez le rôle essentiel de l'huile hydraulique.

- Comment une presse hydraulique de laboratoire améliore-t-elle la précision de la RXF pour les échantillons de catalyseurs ? Améliorer la précision et la stabilité du signal

- Quelle est la température d'une presse hydraulique ? Comprendre la chaleur critique dans votre système hydraulique

- Qu'est-ce que la méthode de la pastille de poudre pressée ? Un guide pour une préparation d'échantillons FTIR précise

- Qu'est-ce que la technique de la pastille en spectroscopie IR ? Maîtriser la préparation des échantillons solides pour une spectroscopie claire