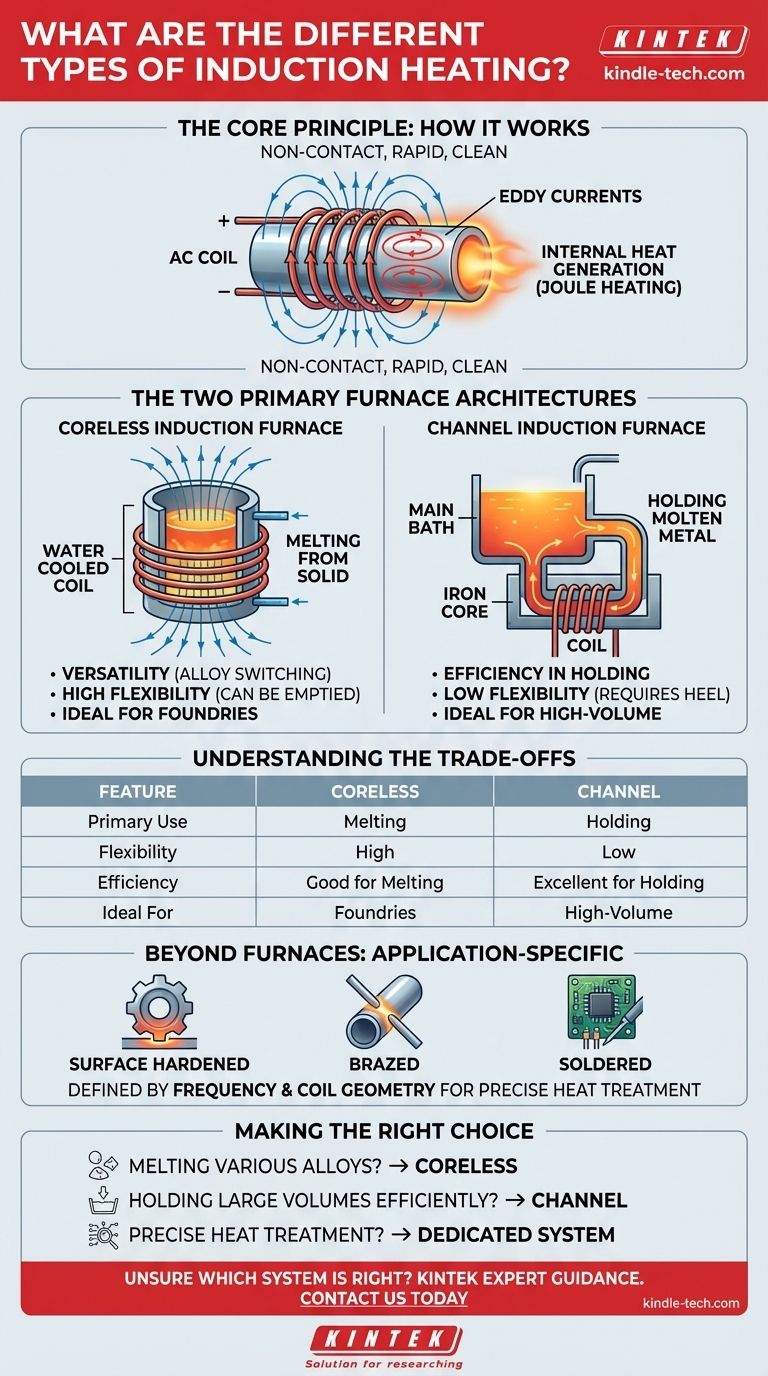

À la base, le chauffage par induction est classé non seulement par l'équipement, mais aussi par l'application et l'architecture du système. Les deux architectures principales, en particulier dans la fusion industrielle, sont le four à induction sans noyau et le four à induction à canal. Chacun exploite le même principe physique mais est conçu pour des besoins opérationnels fondamentalement différents.

La distinction clé réside dans la manière dont l'énergie électromagnétique est couplée au matériau. Un four sans noyau agit comme un grand transformateur dont la charge métallique est le noyau, tandis qu'un four à canal utilise une boucle de métal en fusion comme circuit secondaire fermé.

Le principe fondamental : comment fonctionne le chauffage par induction

Pour comprendre les différents types, vous devez d'abord comprendre le principe unique qui les unit. Le chauffage par induction est une méthode sans contact pour chauffer les matériaux conducteurs.

Champs électromagnétiques et courants de Foucault

Un courant alternatif (CA) est envoyé à travers une bobine de fil de cuivre. Selon les équations de Maxwell, cela crée un champ magnétique en rapide variation autour de la bobine.

Lorsqu'un matériau conducteur (comme l'acier) est placé dans ce champ, le champ magnétique induit de petits courants électriques circulants à l'intérieur du matériau lui-même. Ce sont les courants de Foucault.

Génération de chaleur interne

La résistance électrique naturelle du matériau s'oppose au flux de ces courants de Foucault. Cette opposition génère une chaleur immense directement à l'intérieur de la pièce par un processus appelé chauffage par effet Joule. La chaleur est générée de l'intérieur, et non appliquée de l'extérieur.

Chauffage propre et rapide

Étant donné que la chaleur est générée en interne et qu'il n'y a pas de contact direct avec une flamme ou un élément chauffant, le processus est extrêmement rapide, précis et propre. Cela empêche la contamination et permet un contrôle strict du processus de chauffage.

Les deux architectures de fours principales

Bien que le principe soit le même, l'approche d'ingénierie diffère considérablement entre les deux principaux types de fours à induction.

Le four à induction sans noyau

Dans un four sans noyau, le matériau à chauffer est placé à l'intérieur d'un creuset réfractaire. Ce creuset entier est entouré d'une bobine de cuivre refroidie à l'eau.

Lorsqu'elle est mise sous tension, le champ magnétique de la bobine pénètre dans le creuset et induit des courants de Foucault directement dans toute la masse de la charge métallique. Cela le rend très efficace pour faire fondre le métal à partir d'un état solide.

Le four à induction à canal

Un four à canal fonctionne davantage comme un transformateur traditionnel. Il possède un noyau de fer avec une bobine primaire enroulée autour de lui.

Un canal séparé et bouclé connecté au bain principal contient un « talon » de métal en fusion. Cette boucle passe à travers le noyau de fer, agissant comme un enroulement secondaire à une seule spire. Le courant induit dans cette boucle en fusion génère de la chaleur, qui circule dans le bain principal.

Comprendre les compromis

Aucune conception n'est universellement supérieure ; elles sont conçues pour des objectifs différents et présentent des compromis clairs.

Four sans noyau : polyvalence

L'avantage principal d'un four sans noyau est sa flexibilité. Il peut être démarré à froid (avec une charge solide) et peut être complètement vidé entre les fontes. Cela le rend idéal pour les fonderies qui changent fréquemment d'alliages.

Four à canal : efficacité de maintien

Le four à canal est nettement plus économe en énergie pour maintenir de grands volumes de métal à une température constante. Cependant, il doit maintenir un talon continu de métal en fusion dans le canal pour fonctionner, ce qui rend difficile son arrêt ou le changement d'alliages. Il est mieux adapté aux opérations continues à grand volume avec un seul type de métal.

Au-delà des fours : chauffage spécifique à l'application

Il est crucial de reconnaître que le chauffage par induction s'étend bien au-delà des fours de fusion. Pour des applications telles que le durcissement superficiel, le brasage ou le soudage, le « type » de chauffage par induction est défini par la fréquence de l'alimentation électrique et la géométrie personnalisée de la bobine d'induction, qui est conçue pour chauffer une zone très spécifique d'une pièce.

Faire le bon choix pour votre application

Votre choix dépend entièrement de votre objectif opérationnel.

- Si votre objectif principal est de faire fondre divers alliages à partir d'un état solide : La polyvalence d'un four sans noyau est le bon choix.

- Si votre objectif principal est de maintenir de grands volumes d'un seul métal en fusion de manière efficace : L'efficacité élevée d'un four à canal est supérieure pour la production continue à grande échelle.

- Si votre objectif principal est un traitement thermique précis sur une pièce finie : Aucun des types de fours ne convient ; vous avez besoin d'un système dédié avec une bobine conçue sur mesure et une fréquence d'alimentation spécifique.

En fin de compte, comprendre le principe fondamental de la génération de chaleur interne vous permet de choisir le bon outil pour le travail.

Tableau récapitulatif :

| Caractéristique | Four à induction sans noyau | Four à induction à canal |

|---|---|---|

| Utilisation principale | Fusion à partir de l'état solide ; changement d'alliage | Maintien du métal en fusion ; fonctionnement continu |

| Flexibilité | Élevée (peut être vidé) | Faible (nécessite un talon en fusion) |

| Efficacité pour la fusion | Bonne | Excellente pour le maintien |

| Idéal pour | Fonderies, ateliers de sous-traitance | Production à grand volume d'un seul alliage |

Vous ne savez pas quel système de chauffage par induction convient à votre laboratoire ou à votre chaîne de production ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, offrant des conseils d'experts sur les solutions de chauffage par induction pour la fusion, le brasage et le traitement thermique. Notre équipe peut vous aider à sélectionner le système idéal pour maximiser l'efficacité, la précision et la propreté de vos opérations. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques d'application !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion à induction par arc sous vide non consommable

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision