Les principaux inconvénients d'un creuset ne sont pas inhérents à l'outil lui-même, mais aux limitations physiques et chimiques des matériaux utilisés pour le construire. Aucun matériau de creuset unique n'est parfait pour chaque application, ce qui entraîne des compromis critiques concernant le choc thermique, la réactivité chimique, la durée de vie et le coût, qui peuvent entraîner une défaillance du processus ou une contamination du produit s'ils sont ignorés.

Le problème fondamental est que le creuset "idéal" – complètement inerte, infiniment durable et imperméable aux changements de température extrêmes – n'existe pas. Chaque creuset réel est un compromis, et ses inconvénients sont les façons spécifiques dont il ne répond pas à cet idéal pour une tâche donnée.

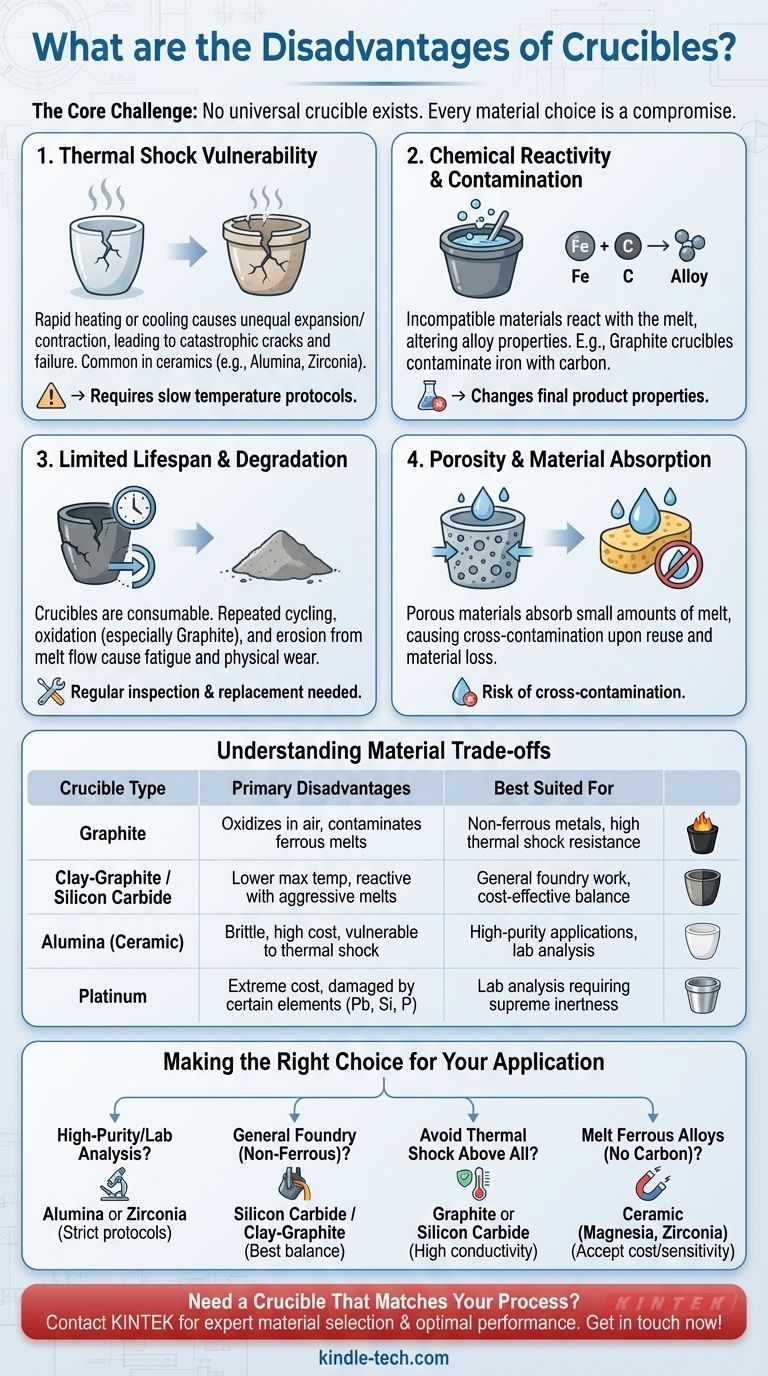

Le défi principal : il n'existe pas de creuset universel

Le creuset parfait posséderait une immense résistance à la température, serait chimiquement inerte à toute substance et résisterait indéfiniment à un chauffage et un refroidissement rapides. En pratique, chaque choix de matériau représente un ensemble de compromis.

Vulnérabilité aux chocs thermiques

Un inconvénient majeur de nombreux creusets en céramique (comme l'alumine ou la zircone) est leur susceptibilité aux chocs thermiques.

Cela se produit lorsque le creuset est chauffé ou refroidi trop rapidement, ce qui provoque une dilatation ou une contraction des différentes parties du matériau à des vitesses différentes. La contrainte interne qui en résulte peut entraîner une défaillance catastrophique, provoquant des fissures et une perte totale du contenu en fusion.

Réactivité chimique et contamination

Un creuset qui n'est pas parfaitement compatible avec son contenu réagira avec la masse en fusion. Il s'agit d'un mode de défaillance critique.

Par exemple, l'utilisation d'un creuset en graphite pour faire fondre du fer entraînera la dissolution du carbone dans la masse en fusion, modifiant les propriétés de l'alliage final. De même, des fondants agressifs ou certains métaux peuvent corroder activement ou "mouiller" les parois du creuset, dégradant le creuset et contaminant le produit.

Durée de vie limitée et dégradation

Les creusets sont des articles consommables avec une durée de vie finie. Ce ne sont pas des outils permanents.

Les cycles thermiques répétés, même effectués avec soin, provoquent des micro-fractures et de la fatigue. L'exposition à l'air à haute température peut provoquer une oxydation (en particulier dans les creusets en graphite), tandis que le flux de matière en fusion peut provoquer une érosion physique. Cette dégradation nécessite une inspection et un remplacement réguliers, ce qui augmente les coûts d'exploitation.

Porosité et absorption de matière

Certains matériaux de creuset, en particulier certaines qualités de céramiques, peuvent être légèrement poreux.

Cette porosité permet à une petite quantité de matière en fusion d'être absorbée dans les parois du creuset. Cela peut entraîner une contamination croisée si le creuset est réutilisé pour un alliage ou un composé différent. Cela représente également une perte de matière précieuse.

Comprendre les compromis des matériaux

Les inconvénients deviennent clairs lorsque l'on compare les types de creusets courants. Le bon choix pour un processus est souvent le mauvais choix pour un autre.

Creusets en graphite

Ceux-ci offrent une excellente conductivité thermique, ce qui les rend très résistants aux chocs thermiques. Cependant, ils s'oxydent facilement à l'air à haute température et contamineront toute masse en fusion qui absorbe facilement le carbone, comme les métaux ferreux.

Graphite-argile et carbure de silicium

Ce sont les bêtes de somme de nombreuses fonderies. Ils offrent un bon équilibre entre résistance aux chocs thermiques, durabilité et coût. Leur principal inconvénient est une température de fonctionnement maximale inférieure à celle des céramiques pures et une réactivité potentielle avec les masses en fusion très agressives.

Creusets en alumine (céramique)

Excellents pour les applications de haute pureté en raison de leur inertie chimique et de leur point de fusion très élevé. Leurs principaux inconvénients sont leur coût élevé, leur extrême fragilité et une vulnérabilité significative aux chocs thermiques s'ils ne sont pas manipulés avec un contrôle précis de la température.

Creusets en platine

Pour l'analyse en laboratoire, le platine offre une inertie chimique suprême et un point de fusion très élevé. Ses inconvénients majeurs sont son coût prohibitif et sa susceptibilité aux dommages causés par certains éléments (comme le plomb, le silicium et le phosphore) à haute température.

Faire le bon choix pour votre application

Le choix d'un creuset nécessite de faire correspondre ses limitations connues aux exigences de votre processus spécifique.

- Si votre objectif principal est la fusion de haute pureté ou l'analyse en laboratoire : Choisissez de l'alumine ou de la zircone de haute pureté, mais mettez en œuvre des protocoles de chauffage et de refroidissement stricts et lents pour éviter les chocs thermiques.

- Si votre objectif principal est le travail général de fonderie pour les métaux non ferreux : Un creuset en carbure de silicium ou en graphite-argile offre le meilleur équilibre entre coût, durabilité et performance.

- Si votre objectif principal est d'éviter les chocs thermiques avant tout : Un creuset en graphite ou en carbure de silicium est le choix supérieur en raison de sa conductivité thermique élevée.

- Si votre objectif principal est de faire fondre des alliages ferreux sans contamination par le carbone : Vous devez utiliser un creuset en céramique, tel qu'un creuset en magnésie ou en zircone, et accepter son coût plus élevé et sa sensibilité thermique.

Comprendre les inconvénients d'un creuset est la première étape pour garantir un processus à haute température sûr, réussi et sans contamination.

Tableau récapitulatif :

| Type de creuset | Principaux inconvénients | Mieux adapté pour |

|---|---|---|

| Graphite | S'oxyde à l'air, contamine les masses en fusion ferreuses | Métaux non ferreux, résistance aux chocs thermiques |

| Graphite-argile/Carbure de silicium | Température maximale inférieure, réactivité avec les masses en fusion agressives | Travaux de fonderie généraux, équilibre coût-efficacité |

| Alumine (céramique) | Fragile, coût élevé, vulnérable aux chocs thermiques | Applications de haute pureté, analyses de laboratoire |

| Platine | Coût extrêmement élevé, endommagé par certains éléments | Analyses de laboratoire nécessitant une inertie suprême |

Besoin d'un creuset adapté à votre processus spécifique ?

Choisir le mauvais creuset peut entraîner une contamination, une défaillance de l'équipement et des temps d'arrêt coûteux. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables adaptés à vos applications uniques à haute température. Nos experts vous aideront à sélectionner le matériau de creuset idéal – que vous ayez besoin d'une grande pureté, d'une résistance aux chocs thermiques ou d'une inertie chimique – garantissant des performances et une fiabilité optimales pour votre laboratoire ou votre fonderie.

Contactez-nous dès aujourd'hui pour discuter de vos besoins et laissez KINTEK améliorer l'efficacité et la sécurité de votre processus. Contactez-nous dès maintenant !

Guide Visuel

Produits associés

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Pourquoi un creuset en nickel de haute pureté est-il sélectionné pour les expériences de sels fondus NaCl-MgCl2 ? Assurer l'intégrité des données à 700°C

- Pourquoi la poudre d'alumine est-elle remplie en haut des creusets lors du frittage ? Assurer une protection maximale contre l'oxydation

- Quelle température atteint un creuset ? Choisir le bon matériau pour vos besoins en chaleur

- Quel rôle joue un creuset RBSN dans la croissance cristalline de AlN ? Améliorez votre efficacité de nitruration à haute température

- Jusqu'à quelle température un creuset en graphite peut-il chauffer ? Libérer son véritable potentiel dans votre four.

- Pourquoi utiliser des creusets en MgO pour le frittage de pastilles céramiques LLZTO ? Assurer la pureté et une conductivité ionique élevée

- Quelle est la température maximale pour un creuset en porcelaine ? Évitez les fissures et la contamination

- Pouvez-vous surchauffer un creuset ? Éviter la défaillance catastrophique et prolonger la durée de vie du creuset