Fondamentalement, les principaux inconvénients de la méthode d'électrodéposition sont l'exigence d'un substrat conducteur, la difficulté à produire des revêtements uniformes sur des formes complexes, et les défis importants de contrôle du processus et environnementaux associés à ses bains chimiques. Bien qu'elle soit très efficace dans des contextes spécifiques, ces limitations la rendent inappropriée pour de nombreux matériaux avancés et applications de fabrication.

L'électrodéposition est une technique puissante et économique, mais sa valeur est définie par ses contraintes. La dépendance de la méthode au courant électrique et à la chimie aqueuse est à la fois sa force et la source de ses inconvénients les plus significatifs en termes de géométrie, de compatibilité des matériaux et de sécurité environnementale.

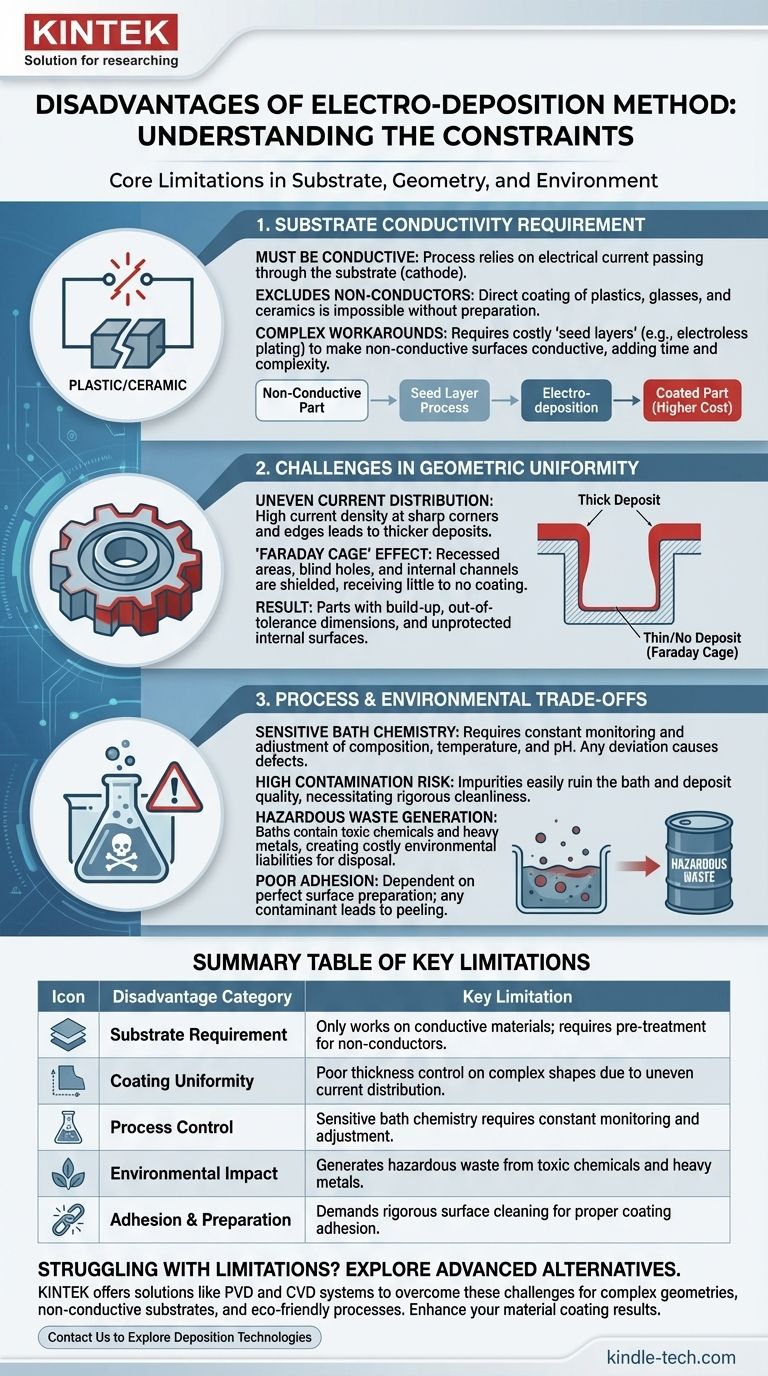

La contrainte fondamentale : la conductivité du substrat

L'ensemble du processus d'électrodéposition, également appelé galvanoplastie, repose sur le passage d'un courant électrique à travers une solution conductrice (l'électrolyte) vers une pièce conductrice (le substrat). Cela crée une limitation fondamentale.

L'exigence d'un chemin conducteur

L'électrodéposition fonctionne en réduisant les ions métalliques de la solution électrolytique à la surface du substrat, qui agit comme cathode (électrode négative). Si le substrat ne peut pas conduire l'électricité, ce circuit ne peut pas être complété et aucun dépôt ne se produira.

Cela exclut immédiatement le revêtement direct de la plupart des plastiques, céramiques et verres sans étapes de préparation supplémentaires, souvent complexes.

Les solutions de contournement ajoutent de la complexité et des coûts

Pour plaquer un matériau non conducteur, il doit d'abord être rendu conducteur. Ceci est généralement réalisé en appliquant une fine « couche d'amorçage » de matériau conducteur par un autre procédé, tel que le placage sans électrode ou le dépôt physique en phase vapeur (PVD).

Bien qu'efficace, cela ajoute du temps, des coûts et une complexité considérables au processus de fabrication, annulant potentiellement les principaux avantages de coût de l'électrodéposition.

Le défi de l'uniformité géométrique

Le flux de courant électrique n'est pas uniforme sur une surface complexe. Cette réalité physique crée des défis importants pour obtenir une épaisseur de revêtement constante.

Distribution inégale du courant

La densité de courant est naturellement plus élevée sur les coins vifs, les bords et les saillies. Ces zones à forte densité de courant reçoivent un dépôt beaucoup plus épais, tandis que les zones en retrait, les trous et les cavités reçoivent un dépôt plus mince.

Cela peut entraîner des pièces hors tolérance, avec des bords accumulés qui peuvent nécessiter un post-traitement et des coins internes manquant d'un revêtement protecteur suffisant.

L'effet « Cage de Faraday »

Les renfoncements profonds, les trous borgnes ou les canaux internes sont efficacement blindés du champ électrique. Ce phénomène, connu sous le nom d'effet de cage de Faraday, peut empêcher le courant de dépôt d'atteindre ces surfaces.

Par conséquent, il est extrêmement difficile de revêtir de manière fiable l'intérieur de composants complexes ou de canaux complexes en utilisant des méthodes d'électrodéposition standard.

Comprendre les compromis du processus et de l'environnement

Le bain chimique est le cœur du processus d'électrodéposition, mais il est aussi la source de charges opérationnelles et environnementales majeures.

Chimie de bain complexe et sensible

La qualité du dépôt est très sensible à la composition du bain, à la température, au pH et à la concentration en ions métalliques et en additifs. Ces paramètres doivent être constamment surveillés et ajustés.

Toute déviation peut entraîner des défauts dans le revêtement, tels qu'une mauvaise adhérence, de la fragilité ou une épaisseur incorrecte, faisant du contrôle du processus une tâche constante et critique.

Risque élevé de contamination

Le bain électrolytique est facilement contaminé par des impuretés provenant des anodes, du substrat ou de l'environnement environnant. Même des traces de substances indésirables peuvent ruiner l'ensemble du bain et compromettre la qualité du dépôt.

Ceci nécessite des conditions de travail propres et un contrôle qualité rigoureux, ce qui augmente les frais généraux d'exploitation.

Mauvaise adhérence due à une préparation inappropriée

L'adhérence de la couche électrodéposée dépend entièrement de la propreté et de la préparation de la surface du substrat. Toute huile, oxyde ou autre contaminant entraînera une liaison faible, provoquant le pelage, l'écaillage ou la formation de cloques du revêtement.

La préparation de surface est un processus en plusieurs étapes et gourmand en ressources qui est absolument essentiel pour réussir.

Génération de déchets dangereux

Les bains de galvanoplastie contiennent souvent des métaux lourds, des cyanures et d'autres produits chimiques toxiques. Lorsque le bain est épuisé ou contaminé, il devient un déchet dangereux dont l'élimination est coûteuse et difficile conformément aux réglementations environnementales.

Cela représente une responsabilité environnementale importante et un facteur majeur dans le coût total de possession du processus.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite de trouver un équilibre entre le coût, les propriétés des matériaux, la géométrie des pièces et l'impact environnemental.

- Si votre objectif principal est le revêtement économique de pièces métalliques conductrices simples : L'électrodéposition est souvent le choix le plus économique et le plus efficace.

- Si votre objectif principal est de revêtir des formes 3D complexes ou des surfaces internes : Vous devez tenir compte du manque d'uniformité de l'épaisseur et envisager des alternatives telles que le dépôt chimique en phase vapeur (CVD) ou le placage sans électrode.

- Si votre objectif principal est le dépôt sur des matériaux non conducteurs comme les plastiques ou les céramiques : L'électrodéposition n'est réalisable qu'avec l'ajout d'une couche d'amorçage conductrice, faisant des procédés comme le dépôt physique en phase vapeur (PVD) une alternative plus directe.

- Si votre objectif principal est de minimiser l'impact environnemental et la complexité opérationnelle : Les coûts et les réglementations associés à la chimie du bain et à l'élimination des déchets doivent être au centre de votre évaluation.

Comprendre ces limitations inhérentes est la première étape vers la sélection d'une stratégie de dépôt qui correspond à vos objectifs techniques et à vos réalités opérationnelles.

Tableau récapitulatif :

| Catégorie d'inconvénient | Limitation clé |

|---|---|

| Exigence de substrat | Ne fonctionne que sur des matériaux conducteurs ; nécessite un prétraitement pour les matériaux non conducteurs. |

| Uniformité du revêtement | Mauvais contrôle de l'épaisseur sur les formes complexes en raison d'une distribution inégale du courant. |

| Contrôle du processus | La chimie sensible du bain nécessite une surveillance et un ajustement constants. |

| Impact environnemental | Génère des déchets dangereux provenant de produits chimiques toxiques et de métaux lourds. |

| Adhérence et préparation | Exige un nettoyage rigoureux de la surface pour une bonne adhérence du revêtement. |

Vous êtes confronté aux limites de l'électrodéposition pour les besoins de revêtement de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, offrant des solutions telles que les systèmes PVD et CVD qui surmontent ces défis. Que vous travailliez avec des géométries complexes, des substrats non conducteurs ou que vous ayez besoin de procédés écologiques, notre expertise peut améliorer vos résultats de revêtement de matériaux. Contactez-nous dès aujourd'hui pour explorer la bonne technologie de dépôt pour votre laboratoire !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Tamis de laboratoire et machines de tamisage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant