Bien que puissant, le dépôt par faisceau d'électrons (E-beam) n'est pas sans limites. Ses principaux inconvénients découlent de l'énergie relativement faible des particules évaporées, ce qui peut entraîner des films moins denses, ayant une adhérence plus faible au substrat et contenant une contrainte interne plus élevée par rapport aux films produits par d'autres méthodes comme la pulvérisation cathodique. Il ne s'agit pas de défauts universels, mais plutôt de compromis inhérents à sa grande vitesse et à sa flexibilité matérielle.

Le dépôt par faisceau d'électrons privilégie la vitesse de dépôt et la polyvalence des matériaux par rapport à la qualité ultime du film. L'inconvénient principal est une réduction potentielle de l'intégrité du film — spécifiquement une densité plus faible et une adhérence plus faible — qui peut nécessiter des processus secondaires comme l'assistance ionique pour être surmontée dans les applications exigeantes.

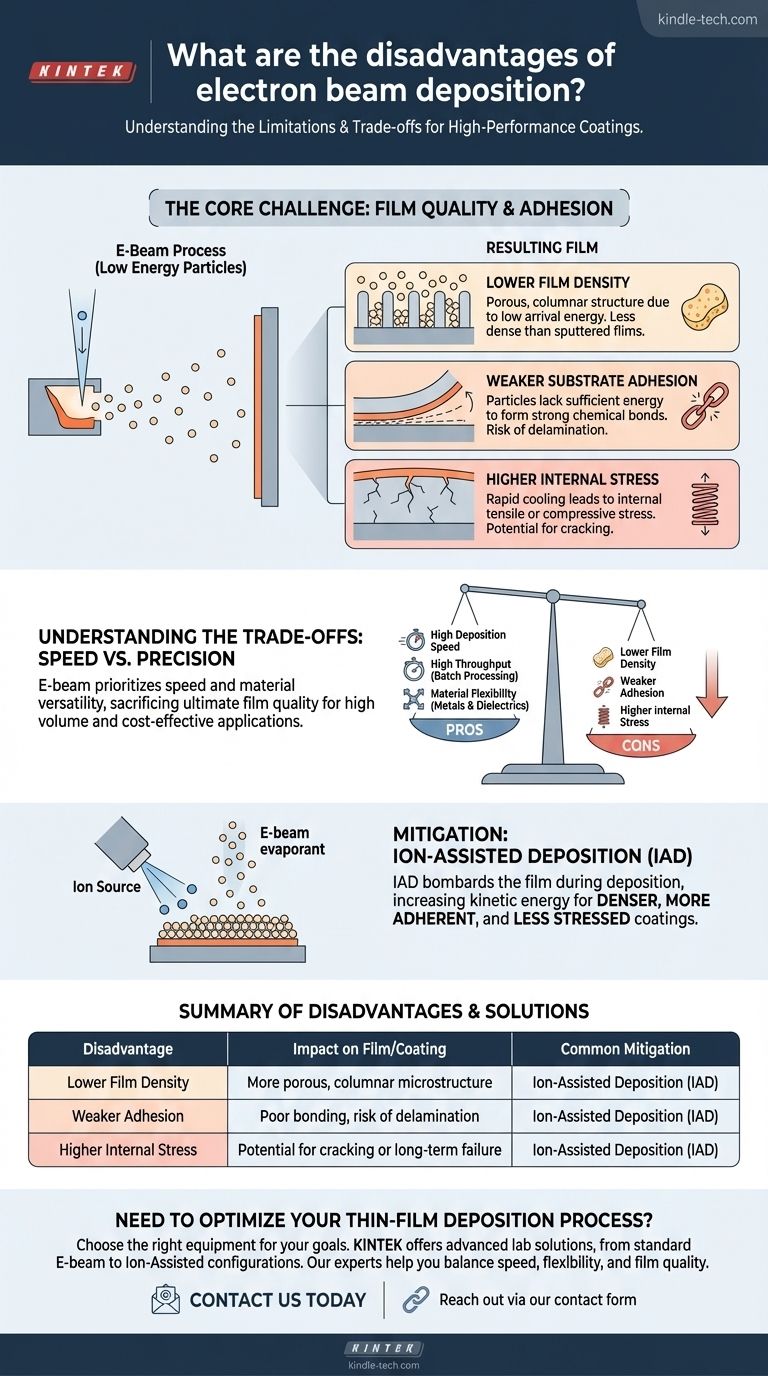

Le défi principal : Qualité du film et adhérence

La physique fondamentale du dépôt par E-beam, où un matériau est chauffé jusqu'à son point d'évaporation sous vide, est la source de ses forces et de ses faiblesses. Les atomes évaporés se déplacent vers le substrat avec une énergie cinétique relativement faible.

Densité de film plus faible

Étant donné que les atomes ou molécules déposants arrivent à la surface du substrat avec moins d'énergie, ils ont moins de mobilité pour s'organiser en une structure serrée et dense.

Cela peut se traduire par des films plus poreux ou colonnaires dans leur microstructure par rapport aux films denses et vitreux souvent obtenus par pulvérisation cathodique.

Adhérence plus faible au substrat

La faible énergie d'arrivée de l'évaporat signifie également que les atomes n'impactent pas le substrat avec suffisamment de force pour former les liaisons les plus solides possibles.

Par conséquent, l'adhérence peut être une préoccupation majeure. La référence au dépôt assisté par ions, qui augmente « l'énergie d'adhérence », souligne directement cette faiblesse inhérente au processus E-beam standard.

Potentiel de contrainte interne

La manière dont les films refroidissent et se solidifient pendant le dépôt par E-beam peut entraîner l'accumulation de contraintes de traction ou de compression internes.

Bien qu'il soit noté que le dépôt assisté par ions produit des revêtements avec « moins de contrainte », cela implique que les films E-beam non assistés sont plus susceptibles à ce problème, ce qui peut provoquer des fissures ou une délamination avec le temps.

Comprendre les compromis : Vitesse contre précision

Aucune technique de dépôt n'est parfaite ; choisir la bonne implique de comprendre ses compromis. L'E-beam excelle dans les domaines où d'autres méthodes peinent, mais cela a un coût.

L'avantage de la vitesse et du volume

Le dépôt par faisceau d'électrons est connu pour ses taux de dépôt élevés, traitant plus rapidement dans les scénarios par lots que les méthodes comme la pulvérisation cathodique magnétron.

Cette vitesse le rend idéal pour les applications commerciales à grand volume où le débit est un facteur économique critique.

Le bénéfice de la flexibilité matérielle

La technologie E-beam peut évaporer une très large gamme de matériaux, y compris des métaux et des diélectriques. Les matériaux sources sont souvent moins chers que les cibles spécialisées requises pour la pulvérisation cathodique magnétron.

Cette flexibilité et cette rentabilité sont des avantages majeurs pour la recherche et le développement ou pour le revêtement avec des matériaux exotiques.

Quand les inconvénients deviennent des facteurs décisifs

La densité plus faible et l'adhérence plus faible ne sont pas toujours des problèmes. Pour les revêtements optiques simples ou les couches décoratives, ces facteurs peuvent être sans importance.

Cependant, pour les applications haute performance telles que les composants semi-conducteurs, les revêtements durs pour la résistance à l'usure ou les implants médicaux, ces inconvénients peuvent entraîner des défaillances critiques.

Atténuation : Le rôle du dépôt assisté par ions

Les inconvénients du dépôt par faisceau d'électrons sont bien compris, et des techniques matures existent pour les atténuer. La plus courante est le dépôt assisté par ions (IAD).

Comment fonctionne l'assistance ionique

Dans un processus IAD, un faisceau d'ions séparé bombarde le substrat simultanément à l'arrivée du matériau évaporé.

Ce bombardement transfère une énergie cinétique supplémentaire aux atomes déposants, les « martelant » efficacement dans une structure plus dense et plus compacte.

Les améliorations résultantes

Comme indiqué dans les références, cette assistance se traduit par des « revêtements plus denses et plus robustes » avec une adhérence considérablement améliorée et une contrainte interne plus faible.

L'IAD récupère efficacement la qualité du film qui est échangée contre la vitesse et la flexibilité du processus E-beam de base, bien qu'avec une complexité et un coût supplémentaires.

Faire le bon choix pour votre application

La sélection d'une méthode de dépôt nécessite d'aligner les capacités du processus avec l'objectif final de votre projet.

- Si votre objectif principal est un débit élevé et une efficacité des coûts : L'E-beam est un excellent choix, surtout si la densité et l'adhérence ultimes du film ne sont pas vos priorités absolues.

- Si votre objectif principal est une densité et une durabilité maximales du film : L'E-beam standard pourrait être insuffisant, et vous devriez envisager soit l'E-beam assisté par ions, soit une méthode alternative comme la pulvérisation cathodique magnétron.

- Si votre objectif principal est la flexibilité des matériaux et le développement rapide : La capacité de l'E-beam à utiliser une large gamme d'évaporants peu coûteux en fait une option très flexible et puissante.

En fin de compte, comprendre ces compromis vous permet de choisir le dépôt par faisceau d'électrons pour ses forces tout en étant pleinement préparé à atténuer ses faiblesses inhérentes.

Tableau récapitulatif :

| Inconvénient | Impact sur le film/revêtement | Atténuation courante |

|---|---|---|

| Densité de film plus faible | Microstructure plus poreuse et colonnaire | Dépôt assisté par ions (IAD) |

| Adhérence plus faible | Mauvaise liaison au substrat, risque de délamination | Dépôt assisté par ions (IAD) |

| Contrainte interne plus élevée | Risque de fissuration ou de défaillance à long terme | Dépôt assisté par ions (IAD) |

Besoin d'optimiser votre processus de dépôt de couches minces ?

Choisir le bon équipement est essentiel pour obtenir la qualité de film souhaitée, que vous privilégiez la grande vitesse et la flexibilité matérielle du dépôt par E-beam ou que vous ayez besoin de la densité supérieure de la pulvérisation cathodique. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins spécifiques en laboratoire. Nos experts peuvent vous aider à sélectionner la solution parfaite — des systèmes E-beam standard aux configurations assistées par ions — pour garantir que vos revêtements répondent aux normes les plus élevées de performance et de durabilité.

Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut améliorer vos capacités de recherche ou de production. Contactez-nous via notre formulaire de contact pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Moule de presse anti-fissuration pour usage en laboratoire

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quel est le principal problème de l'énergie biomasse ? La contradiction de la durabilité expliquée

- Quel est le meilleur acier pour les applications à haute température ? Choisissez le bon matériau pour la chaleur extrême

- Pourquoi des unités de contrôle environnemental spécialisées sont-elles nécessaires pour les tests à micro-échelle ? Protégez l'intégrité de vos données

- Quelle est la fonction d'une étuve de séchage dans le traitement du ZrB2-SiC ? Assurer le frittage de céramique sans défaut

- Quelle pression est requise en pulvérisation cathodique DC ? Optimisez votre processus de dépôt de couches minces

- À quoi sert la pulvérisation cathodique magnétron ? Obtenez des revêtements en couches minces haute performance

- Quel est l'avenir de la biomasse ? Un virage stratégique vers les carburants et produits à haute valeur ajoutée

- Quelles sont les précautions de sécurité lors du traitement thermique ? Un guide pour gérer la chaleur extrême, les gaz et les dangers