Les principaux inconvénients d'un four à induction sont son manque de capacité d'affinage métallurgique, son inflexibilité opérationnelle pour certains calendriers de production et sa forte dépendance à la qualité des matières premières chargées. Étant donné que la chaleur est générée directement dans le métal, il n'y a pas de source de chaleur secondaire pour éliminer efficacement les impuretés via le laitier, ce qui rend la qualité du produit final entièrement dépendante de la qualité de l'entrée.

Bien qu'il soit apprécié pour sa précision, sa propreté et son efficacité, un four à induction est fondamentalement un appareil de refonte, pas un appareil d'affinage. Ses principaux inconvénients découlent de cette limitation et des contraintes opérationnelles qu'elle impose, en particulier pour les opérations continues ou à grande échelle.

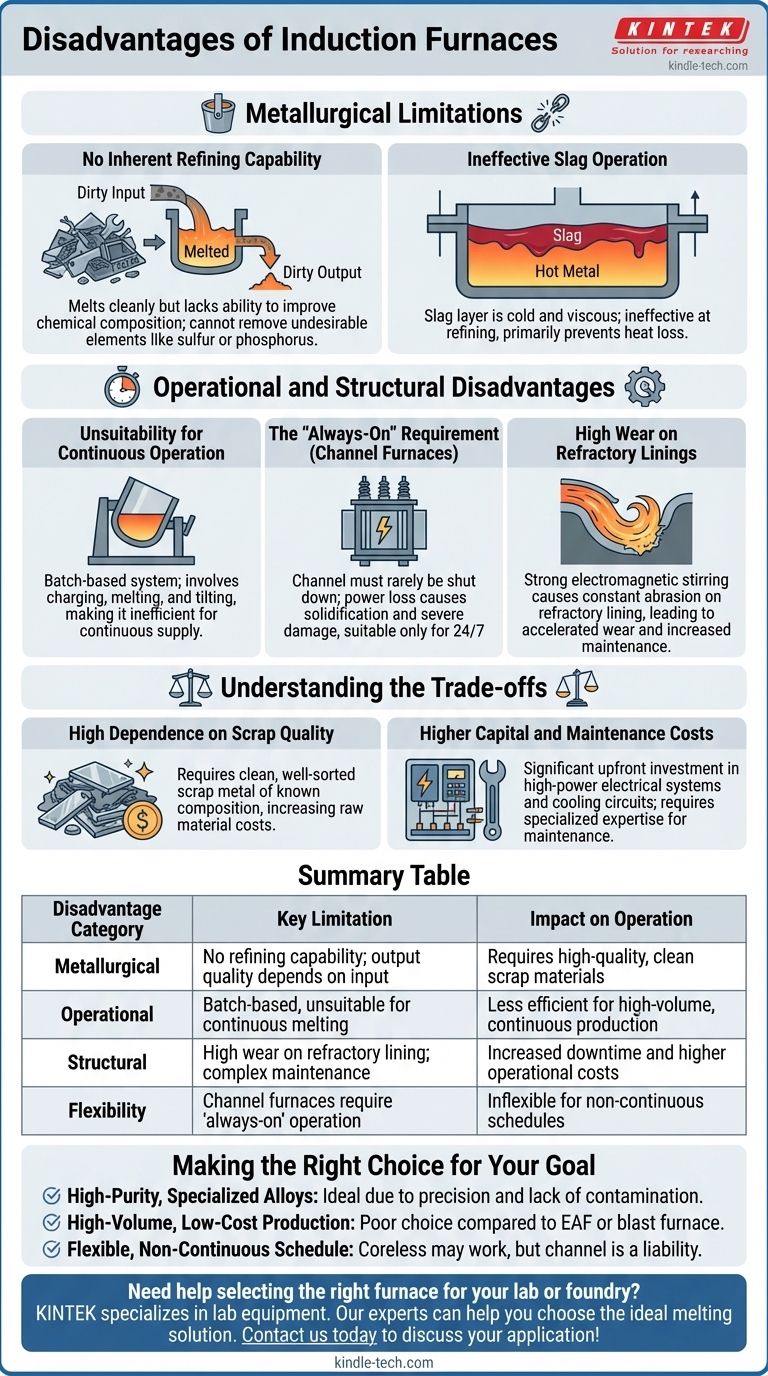

Les limitations métallurgiques

Le principe fondamental du chauffage par induction — générer de la chaleur dans la charge elle-même — est à la fois sa plus grande force et la source de sa faiblesse principale. Il fait fondre le matériau proprement mais n'offre presque aucune capacité à améliorer sa composition chimique.

Aucune capacité d'affinage inhérente

Un four à induction fait simplement fondre la matière chargée. Contrairement à un four à arc électrique (EAF), il lui manque l'arc de haute intensité et les réactions chimiques nécessaires pour éliminer les éléments indésirables comme le soufre et le phosphore.

La composition chimique du produit final sera presque identique à celle de la ferraille et des alliages que vous y mettez. Cela signifie que vous ne pouvez pas l'utiliser pour améliorer la ferraille de mauvaise qualité et contaminée en métal de haute qualité.

Fonctionnement du laitier inefficace

Dans d'autres types de fours, une couche de laitier en fusion sur le dessus du métal est surchauffée, ce qui lui permet d'absorber les impuretés. Dans un four à induction, le métal est plus chaud que le laitier.

Cela résulte en une couche de laitier relativement froide et visqueuse qui est inefficace pour l'affinage. Sa fonction principale est simplement d'empêcher la perte de chaleur et l'oxydation, pas de nettoyer le métal.

Inconvénients opérationnels et structurels

Au-delà de la métallurgie, les fours à induction présentent plusieurs défis opérationnels qui peuvent les rendre inadaptés à certains types de fonderies ou de calendriers de production.

Inadaptation au fonctionnement continu

La plupart des fours à induction sont des systèmes basés sur des lots. Le processus implique de charger le four, de faire fondre le matériau, puis d'incliner tout le récipient pour verser le métal dans une poche ou un moule.

Ce cycle de chargement et d'inclinaison le rend moins efficace pour les applications qui nécessitent un approvisionnement continu et ininterrompu en métal en fusion.

L'exigence « Toujours allumé » pour les fours à canal

Un type spécifique, le four à induction à canal, fonctionne comme un transformateur où une boucle de métal en fusion agit comme la bobine secondaire. Cette conception est très efficace mais présente un inconvénient majeur.

Le four peut rarement être éteint. Si l'alimentation est coupée ou si le four est éteint, le métal dans le canal se solidifiera, ce qui peut endommager gravement la garniture réfractaire et nécessiter un redémarrage très coûteux et long. Cela les rend adaptés uniquement aux opérations 24 heures sur 24, 7 jours sur 7.

Usure élevée des revêtements réfractaires

Le champ électromagnétique qui chauffe le métal crée également une forte action d'agitation. Bien que ce soit excellent pour créer un alliage homogène et uniformément mélangé, cela provoque également un mouvement constant du métal en fusion contre le revêtement réfractaire du four.

Cette action abrasive continue peut entraîner une usure accélérée du revêtement, augmentant les coûts de maintenance et nécessitant des temps d'arrêt plus fréquents pour les réparations.

Comprendre les compromis

Choisir un four à induction implique d'accepter un ensemble clair de compromis. Sa précision et sa propreté se font au prix de la flexibilité et de la puissance d'affinage.

Forte dépendance à la qualité de la ferraille

L'incapacité d'affiner le matériau signifie que tout le modèle économique d'une fonderie utilisant un four à induction repose sur l'approvisionnement en ferraille propre, bien triée et de composition connue.

Cela peut augmenter considérablement les coûts des matières premières par rapport aux opérations qui peuvent utiliser de la ferraille de qualité inférieure et moins chère et l'affiner dans le four.

Coûts d'investissement et de maintenance plus élevés

Les systèmes électriques à haute puissance, y compris les alimentations, les bancs de condensateurs et les circuits de refroidissement par eau robustes, représentent un investissement initial important.

De plus, la maintenance de ces systèmes électriques complexes et la gestion du remplacement régulier des revêtements réfractaires nécessitent une expertise spécialisée et s'ajoutent au budget opérationnel courant.

Faire le bon choix pour votre objectif

En fin de compte, les inconvénients d'un four à induction ne sont des inconvénients que s'ils entrent en conflit avec vos exigences de production spécifiques.

- Si votre objectif principal est de produire des alliages spécialisés de haute pureté à partir d'intrants propres : La précision et l'absence de contamination sont idéales, rendant les compromis acceptables.

- Si votre objectif principal est la production d'acier ou de fonte à haut volume et à faible coût : La nature par lots et l'incapacité d'affiner la ferraille de qualité inférieure font du four à induction un mauvais choix par rapport à un EAF ou un haut fourneau.

- Si votre objectif principal est d'opérer selon un calendrier flexible et non continu : Un four à induction sans creuset peut fonctionner, mais l'exigence « toujours allumé » d'un four à canal est un passif important.

Choisir la bonne technologie de four nécessite une compréhension claire non seulement de ce qu'elle fait bien, mais aussi de ce qu'elle ne peut fondamentalement pas faire.

Tableau récapitulatif :

| Catégorie d'inconvénient | Limitation clé | Impact sur l'opération |

|---|---|---|

| Métallurgique | Aucune capacité d'affinage ; la qualité du produit dépend de l'entrée | Nécessite des matériaux de ferraille propres et de haute qualité |

| Opérationnel | Basé sur des lots, inadapté à la fusion continue | Moins efficace pour la production continue à haut volume |

| Structurel | Usure élevée du revêtement réfractaire ; maintenance complexe | Augmentation des temps d'arrêt et des coûts opérationnels |

| Flexibilité | Les fours à canal nécessitent une opération « toujours allumée » | Inflexible pour les calendriers non continus |

Besoin d'aide pour sélectionner le bon four pour votre laboratoire ou votre fonderie ? KINTEK se spécialise dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Nos experts peuvent vous aider à choisir la solution de fusion idéale en fonction de vos objectifs de production spécifiques et de vos exigences en matière de matériaux. Contactez-nous dès aujourd'hui pour discuter de votre application et vous assurer d'obtenir les performances dont vous avez besoin !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à induction sous vide dans l'acier HSLA ? Maîtriser la pureté pour les alliages haute performance

- Quel rôle jouent les équipements VIM et VAR dans la préparation de l'Inconel 718 ? Élever la pureté pour les superalliages aérospatiaux

- Comment se produit la fusion des métaux dans un four à induction ? Une plongée profonde dans la physique du chauffage efficace

- Quelle est la différence entre le brasage par résistance et le brasage par induction ? Choisissez la bonne méthode pour vos pièces

- De quoi sont faits les fours à induction ? Composants clés pour une fusion efficace du métal

- Quel est le matériau de revêtement pour un four à induction ? Un guide des réfractaires haute performance

- Quels sont les composants d'une bobine d'induction ? Une exploration approfondie des 6 éléments clés

- L'aluminium peut-il être fondu dans un four à induction ? Oui, pour une fusion plus rapide et plus propre