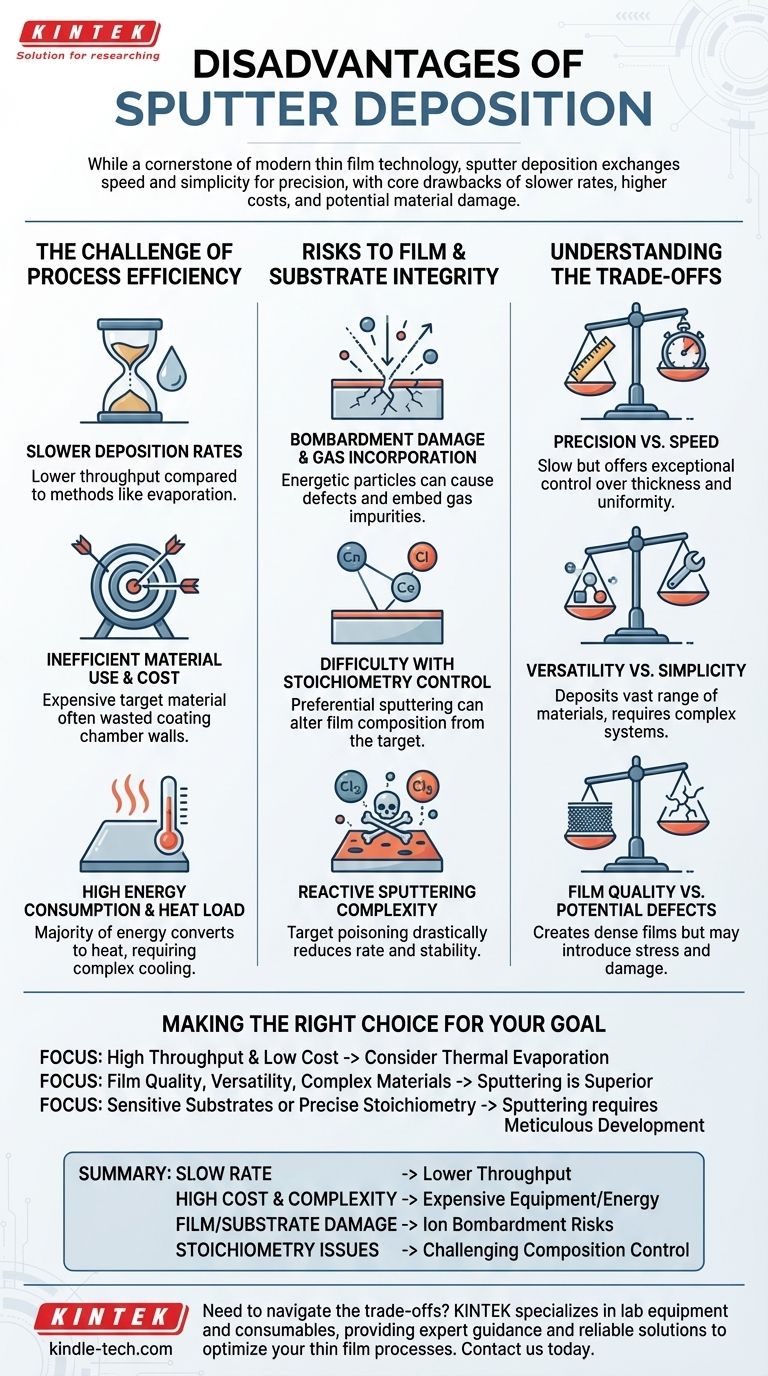

Bien que le dépôt par pulvérisation cathodique soit une pierre angulaire de la technologie moderne des couches minces, il n'est pas sans inconvénients majeurs. Les principaux inconvénients sont sa vitesse de dépôt relativement lente par rapport à des méthodes comme l'évaporation, sa complexité de processus nécessitant un équipement coûteux, et les risques inhérents à l'intégrité des matériaux, tels que la contamination du film et les dommages potentiels au substrat dus au bombardement ionique.

La pulvérisation cathodique échange la vitesse et la simplicité contre la précision et la polyvalence. Ses inconvénients fondamentaux — vitesses plus lentes, coûts plus élevés et risque de dommage matériel — sont les compromis directs pour obtenir les films denses, uniformes et hautement contrôlés que d'autres méthodes ne peuvent souvent pas produire.

Le défi de l'efficacité du processus

Le dépôt par pulvérisation cathodique est un processus hautement contrôlé mais souvent inefficace. La physique fondamentale de l'éjection des atomes un par un d'une cible à l'aide du bombardement ionique introduit des limites en termes de vitesse, de coût et de consommation d'énergie.

Vitesses de dépôt plus lentes

Comparée à l'évaporation thermique, où le matériau est rapidement vaporisé, la pulvérisation cathodique est un processus d'enlèvement beaucoup plus lent, atome par atome. Cela entraîne des vitesses de dépôt plus faibles, ce qui peut constituer un goulot d'étranglement dans les environnements de fabrication à grand volume.

Utilisation inefficace des matériaux et coût

La cible de pulvérisation, souvent fabriquée à partir de matériaux coûteux et de haute pureté, représente un coût opérationnel important. Les atomes pulvérisés sont éjectés dans diverses directions, recouvrant non seulement le substrat mais aussi les parois de la chambre et les accessoires, ce qui entraîne une faible utilisation du matériau.

Consommation d'énergie élevée et charge thermique

La grande majorité de l'énergie des ions bombardants est convertie en chaleur au niveau de la cible, et non en énergie cinétique pour les atomes pulvérisés. Cette immense charge thermique doit être gérée activement avec des systèmes de refroidissement complexes pour éviter d'endommager la cible et maintenir la stabilité du processus.

Risques pour l'intégrité du film et du substrat

La nature énergétique du processus de pulvérisation cathodique, bien qu'utile pour créer des films denses, comporte également des risques. L'environnement plasma et le bombardement ionique peuvent introduire des défauts non intentionnels ou altérer les propriétés fondamentales du matériau.

Dommages dus au bombardement et incorporation de gaz

Les particules énergétiques présentes dans le plasma peuvent provoquer des dommages dus aux radiations ou au bombardement, en particulier sur les substrats sensibles ou sur le film en croissance lui-même. De plus, des atomes du gaz de plasma (généralement l'Argon) peuvent s'incorporer dans le film, créant des impuretés qui modifient ses propriétés électriques, optiques ou mécaniques.

Difficulté à contrôler la stœchiométrie

Lors de la pulvérisation cathodique de matériaux composés ou d'alliages, un élément peut être pulvérisé plus facilement qu'un autre (un phénomène appelé pulvérisation préférentielle). Cela peut entraîner une différence de composition entre le film déposé et la cible, faisant du contrôle précis de la stœchiométrie un défi important.

Complexité de la pulvérisation cathodique réactive

L'introduction d'un gaz réactif (comme l'oxygène ou l'azote) pour créer des films d'oxyde ou de nitrure nécessite un contrôle extrêmement prudent. Si elle n'est pas gérée correctement, la surface de la cible elle-même peut être recouverte du composé — une condition connue sous le nom de empoisonnement de la cible — ce qui réduit considérablement la vitesse de dépôt et la stabilité du processus.

Comprendre les compromis

Aucune technique de dépôt n'est parfaite. Les inconvénients de la pulvérisation cathodique doivent être mis en balance avec ses avantages uniques, ce qui en fait un choix d'ingénierie basé sur des objectifs de projet spécifiques.

Précision contre vitesse

La pulvérisation cathodique est lente, mais elle offre un contrôle exceptionnel sur l'épaisseur et l'uniformité du film sur de grandes surfaces, surtout lorsque la rotation du substrat est utilisée. Des méthodes comme l'évaporation thermique sont plus rapides mais offrent beaucoup moins de contrôle sur la structure et la cohérence du film.

Polyvalence contre simplicité

La pulvérisation cathodique est très polyvalente. Elle peut déposer une vaste gamme de matériaux, y compris des alliages et des isolants (en utilisant des alimentations RF), qui sont impossibles à déposer par évaporation thermique. Cette polyvalence a un coût : des systèmes de vide, des alimentations électriques et une gestion des gaz plus complexes et plus coûteux.

Qualité du film contre défauts potentiels

Le même bombardement énergétique qui crée des films denses et fortement adhérents peut également introduire des contraintes, l'incorporation de gaz et des dommages au substrat. L'obtention de films de haute qualité nécessite un exercice d'équilibre minutieux, optimisant les paramètres du processus pour maximiser les avantages tout en minimisant les inconvénients.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est un débit élevé et un faible coût pour les métaux simples : L'évaporation thermique peut être un choix plus efficace, à condition que vous puissiez tolérer ses limites en matière d'uniformité et de choix de matériaux.

- Si votre objectif principal est la qualité du film, la polyvalence des matériaux ou le dépôt de matériaux complexes : La pulvérisation cathodique est souvent la méthode supérieure, à condition que vous puissiez accepter le coût initial plus élevé et la complexité du processus.

- Si vous travaillez avec des substrats sensibles ou si vous avez besoin d'une stœchiométrie précise : La pulvérisation cathodique est viable, mais elle exige un développement de processus méticuleux pour atténuer les dommages et contrôler la composition finale du film.

Comprendre ces limitations est la première étape pour tirer parti des forces uniques du dépôt par pulvérisation cathodique pour votre application spécifique.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Vitesse de dépôt lente | Débit inférieur à celui des méthodes d'évaporation. |

| Coût et complexité élevés | Cibles coûteuses, équipement et consommation d'énergie élevée. |

| Risque de dommage au film/substrat | Le bombardement ionique peut provoquer des défauts et l'incorporation de gaz. |

| Difficulté avec la stœchiométrie | Difficile de contrôler la composition des alliages/composés. |

Besoin de naviguer dans les compromis du dépôt de couches minces pour votre laboratoire ? KINTEK se spécialise dans l'équipement et les consommables de laboratoire, offrant des conseils d'experts et des solutions fiables pour la pulvérisation cathodique et d'autres techniques de dépôt. Notre équipe peut vous aider à choisir l'équipement adéquat pour équilibrer la qualité du film, le coût et le débit pour vos objectifs spécifiques de recherche ou de production. Contactez-nous dès aujourd'hui pour optimiser vos processus de couches minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quelles sont les méthodes de dépôt CVD ? Choisir la bonne source d'énergie pour votre couche mince

- Qu'est-ce que la méthode de la cathode de pulvérisation ? Un guide sur la technologie de dépôt de couches minces

- Quelle est la synthèse des CNT par la méthode CVD ? Cultiver des nanotubes de carbone de haute qualité efficacement

- Quels sont les principaux inconvénients du dépôt chimique en phase vapeur (CVD) ? Naviguer dans les défis de la fabrication de couches minces

- Qu'est-ce que le processus CVD ? Créez des films minces haute performance avec le dépôt chimique en phase vapeur

- Quelles sont les fonctions principales du guide d'ondes et de l'antenne à fente dans un système de dépôt chimique en phase vapeur par plasma à ondes de surface à micro-ondes (MW-SWP CVD) ?

- Qu'est-ce que le revêtement CVD ? Un guide pour une résistance à l'usure supérieure des pièces complexes

- Qu'est-ce que le dépôt chimique en phase vapeur activé thermiquement ? Le guide essentiel pour le dépôt de couches minces à haute température