Les principaux inconvénients d'une extrudeuse à double vis sont son coût nettement plus élevé et sa complexité opérationnelle accrue par rapport aux alternatives à vis simple. L'ingénierie complexe requise pour les vis s'engrenant et le boîtier de vitesses sophistiqué augmentent à la fois le prix d'achat initial et les dépenses de maintenance à long terme.

Les capacités supérieures de mélange et de traitement d'une extrudeuse à double vis s'accompagnent d'un compromis clair : un coût total de possession plus élevé et une courbe d'apprentissage plus raide pour les opérateurs. La décision d'en utiliser une est un investissement dans la polyvalence au détriment de la simplicité et de l'économie.

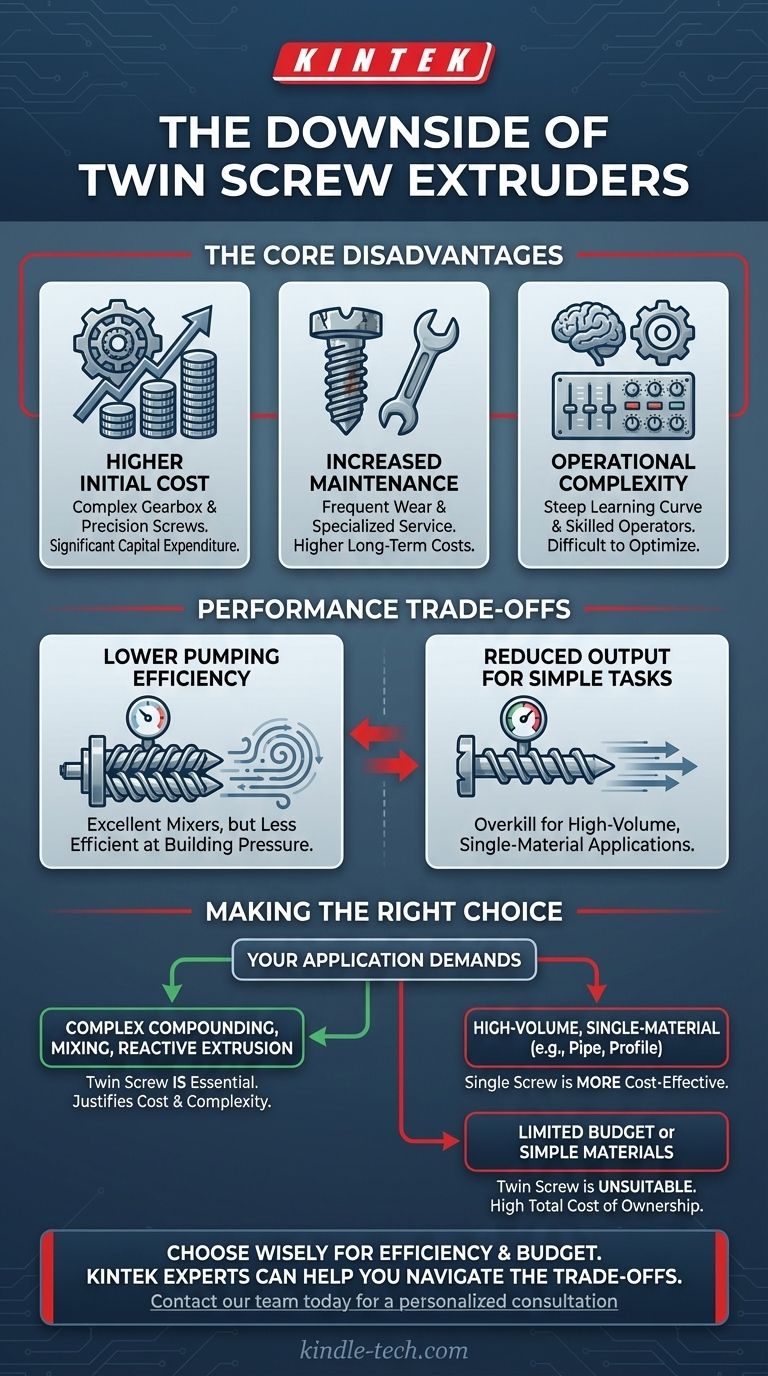

Les inconvénients fondamentaux expliqués

Bien que puissante, la conception d'une extrudeuse à double vis introduit plusieurs défis fondamentaux qu'il est essentiel de comprendre avant d'investir.

Coût initial plus élevé

Une extrudeuse à double vis est une machine de précision. Le boîtier de vitesses nécessaire pour entraîner deux vis s'engrenant de manière synchronisée est beaucoup plus complexe et coûteux à fabriquer que l'entraînement simple d'une machine à vis simple.

Les éléments de vis eux-mêmes doivent être usinés avec des tolérances serrées pour assurer une interaction appropriée, ce qui augmente la dépense d'investissement globale.

Coûts de maintenance et d'exploitation accrus

La complexité mécanique, en particulier au niveau du boîtier de vitesses et de l'interface vis-cylindre, entraîne des exigences de maintenance plus élevées. L'usure des éléments de vis et du cylindre représente un coût important à long terme.

L'entretien de ces machines nécessite souvent des connaissances et une formation plus spécialisées par rapport à leurs homologues à vis simple plus simples, ce qui augmente les coûts de main-d'œuvre et les temps d'arrêt potentiels.

Complexité opérationnelle

Faire fonctionner efficacement une extrudeuse à double vis nécessite une compréhension plus approfondie du traitement des polymères. Le grand nombre de variables — configuration des vis, sélection des éléments, vitesse et débit d'alimentation — crée une courbe d'apprentissage raide.

Atteindre des performances optimales est moins direct, exigeant des opérateurs plus qualifiés pour configurer et affiner le processus pour une application spécifique.

Comprendre les compromis de performance

Au-delà du coût, les extrudeuses à double vis présentent des caractéristiques de performance inhérentes qui peuvent être désavantageuses dans certaines applications.

Efficacité de pompage inférieure

Les extrudeuses à double vis sont des mélangeurs exceptionnels, mais elles sont généralement moins efficaces pour créer de la pression et transporter le matériau vers l'avant (pompage) qu'une extrudeuse à vis simple bien conçue.

Pour les applications où l'objectif principal est simplement de fondre et de pomper un matériau à haute pression, comme dans l'extrusion de tuyaux ou de profilés simples, une machine à vis simple est souvent supérieure.

Rendement réduit pour les tâches simples

La polyvalence d'une extrudeuse à double vis est excessive pour les applications simples à haut volume impliquant un seul matériau facile à traiter.

Dans ces scénarios, une extrudeuse à vis simple plus grande peut souvent fournir un débit plus élevé pour un investissement en capital inférieur et une consommation d'énergie réduite.

Faire le bon choix pour votre objectif

L'évaluation de ces inconvénients par rapport à vos besoins de traitement spécifiques est la clé pour faire un investissement judicieux.

- Si votre objectif principal est le compoundage complexe, le mélange ou l'extrusion réactive : Les capacités de traitement supérieures d'une extrudeuse à double vis sont souvent essentielles et justifient le coût et la complexité plus élevés.

- Si votre objectif principal est l'extrusion de matériaux uniques à haut volume (par exemple, tuyaux, feuilles ou profilés) : Une extrudeuse à vis simple est généralement le choix le plus rentable et le plus efficace.

- Si votre objectif principal est de travailler avec un budget limité ou des matériaux simples : Le coût total de possession élevé et les exigences opérationnelles d'une extrudeuse à double vis en font une option inappropriée.

En fin de compte, choisir la bonne extrudeuse signifie faire correspondre les capacités et les coûts de la machine directement aux exigences de votre application.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Coût initial plus élevé | Plus cher en raison du boîtier de vitesses complexe et des vis usinées avec précision. |

| Maintenance accrue | Coûts à long terme plus élevés pour l'entretien spécialisé et le remplacement des pièces. |

| Complexité opérationnelle | Une courbe d'apprentissage plus raide nécessite des opérateurs plus qualifiés. |

| Efficacité de pompage inférieure | Moins efficace pour créer de la pression que les extrudeuses à vis simple. |

| Rendement réduit pour les tâches simples | Excessif pour le traitement de matériaux uniques à haut volume. |

Choisir la bonne extrudeuse est essentiel pour l'efficacité et le budget de votre laboratoire.

Bien qu'une extrudeuse à double vis offre un mélange supérieur pour les tâches complexes, son coût et sa complexité plus élevés peuvent ne pas être justifiés pour votre application. Les experts de KINTEK peuvent vous aider à naviguer dans ces compromis. Nous nous spécialisons dans la fourniture de l'équipement de laboratoire adapté, des extrudeuses à vis simple aux extrudeuses à double vis, garantissant que vous obtenez les performances dont vous avez besoin sans dépenses inutiles.

Laissez-nous vous aider à optimiser votre processus. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez l'avantage KINTEK dans les solutions d'équipement de laboratoire.

Guide Visuel

Produits associés

- Tamis de laboratoire et machines de tamisage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Lyophilisateur de laboratoire de paillasse

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

Les gens demandent aussi

- Quelle est la fonction principale d'un tamiseur mécanique pour l'analyse de la biomasse ? Optimiser la distribution granulométrique

- Quel est le rôle des tamis standard dans la préparation des déchets d'or pour les études cinétiques de lixiviation ?

- Quel est le but principal de l'utilisation de tamis standard ? Maîtriser l'uniformité des particules pour une préparation de catalyseur de haute qualité

- Quelle est la fonction de l'équipement de tamisage dans les alliages CuAlMn ? Maîtriser la précision de la taille des pores

- Pourquoi l'analyse granulométrique par tamisage est-elle importante ? Assurer une qualité et des performances constantes de vos matériaux