Les exemples les plus courants de dépôt physique en phase vapeur (PVD) sont le dépôt par pulvérisation cathodique, l'évaporation thermique et le placage ionique. Ce sont tous des procédés sous vide utilisés pour créer des films minces haute performance. Ils y parviennent en convertissant un matériau source solide en vapeur, en le transportant à travers une chambre à vide et en le laissant se condenser sur la surface d'un composant cible, appelé substrat.

La clé pour comprendre le PVD n'est pas de mémoriser une liste de techniques, mais de reconnaître qu'elles suivent toutes le même principe fondamental : déplacer physiquement le matériau d'une source vers un substrat sans réactions chimiques. Les exemples spécifiques représentent simplement différentes méthodes pour réaliser l'étape de vaporisation initiale.

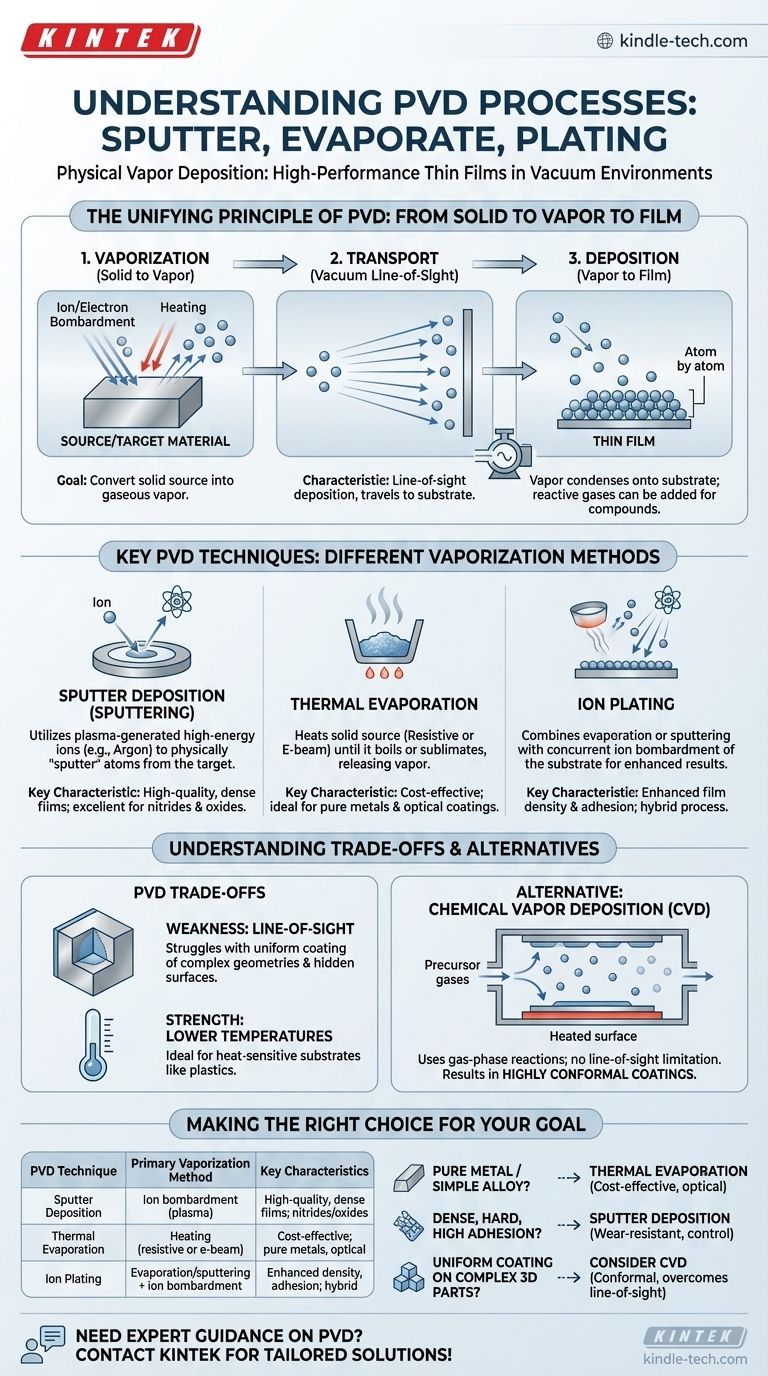

Le principe unificateur du PVD : du solide à la vapeur au film

Chaque procédé PVD, quelle que soit la technique spécifique, se compose fondamentalement de trois étapes critiques qui se déroulent dans un environnement de vide poussé. Le vide est essentiel pour empêcher le matériau de revêtement vaporisé d'entrer en collision et de réagir avec les molécules d'air.

Étape 1 : Vaporisation

C'est l'étape où les différentes techniques PVD divergent. L'objectif est de convertir un matériau source solide, appelé "cible" ou "source", en une vapeur gazeuse. Ceci est réalisé en bombardant le matériau avec une source à haute énergie, telle que des ions ou des électrons, ou en le chauffant jusqu'à ce qu'il s'évapore.

Étape 2 : Transport

Une fois vaporisés, les atomes ou molécules du matériau de revêtement traversent la chambre à vide. Ce trajet est généralement en ligne droite, ce qui est une caractéristique distinctive du PVD connue sous le nom de dépôt "en ligne de visée".

Étape 3 : Dépôt

Lorsque le matériau vaporisé atteint le substrat (la pièce à revêtir), il se condense à l'état solide. Ce processus s'accumule, atome par atome, pour former un film mince et très adhérent sur la surface du substrat. Dans certains cas, un gaz réactif comme l'azote est introduit pour former des revêtements composés comme le nitrure de titane.

Un examen plus approfondi des techniques PVD clés

Les "exemples" de PVD ne sont en réalité que différentes méthodes pour accomplir l'étape de vaporisation. Les deux techniques les plus dominantes sont la pulvérisation cathodique et l'évaporation.

Dépôt par pulvérisation cathodique (Sputtering)

La pulvérisation cathodique est sans doute le procédé PVD le plus polyvalent et le plus largement utilisé. Il implique la création d'un plasma, généralement à partir d'un gaz inerte comme l'argon.

Le plasma génère des ions à haute énergie qui sont accélérés vers le matériau source (la cible). Lorsque ces ions frappent la cible, ils éjectent physiquement, ou "pulvérisent", des atomes du matériau source, les projetant dans la chambre à vide comme des billes de billard. Ces atomes pulvérisés se déposent ensuite sur le substrat.

Évaporation thermique

L'évaporation thermique est un processus plus simple. Le matériau source solide est chauffé sous vide jusqu'à ce qu'il commence à bouillir ou à se sublimer, libérant une vapeur.

Le chauffage est généralement effectué de deux manières : soit en faisant passer un courant élevé à travers un élément résistif contenant le matériau (chauffage résistif), soit en le bombardant avec un faisceau d'électrons à haute énergie (évaporation par faisceau d'électrons). Cette vapeur se déplace ensuite vers le substrat et se condense.

Placage ionique

Le placage ionique est un procédé PVD amélioré qui combine des éléments d'évaporation ou de pulvérisation avec un bombardement ionique simultané du substrat. En appliquant une tension négative élevée au substrat, il attire les ions chargés positivement du plasma, ce qui conduit à un film plus dense et plus adhérent au fur et à mesure de sa formation.

Comprendre les compromis

Aucune technique n'est universellement supérieure. Le choix de la méthode PVD – ou l'opportunité d'utiliser le PVD – dépend du résultat souhaité et des contraintes de l'application. L'alternative principale au PVD est le dépôt chimique en phase vapeur (CVD).

La faiblesse du PVD : la ligne de visée

Parce que le PVD repose sur le transport physique des atomes en ligne droite, il a du mal à revêtir uniformément des formes tridimensionnelles complexes avec des surfaces cachées ou des crevasses profondes. Le revêtement sera le plus épais sur les surfaces directement exposées à la source et le plus fin ou absent sur les zones ombragées.

La force du PVD : les basses températures

Les procédés PVD peuvent être réalisés à des températures relativement basses. Cela les rend idéaux pour revêtir des substrats qui ne peuvent pas supporter la chaleur élevée requise pour de nombreux procédés CVD, tels que les plastiques ou certains alliages métalliques traités thermiquement.

Quand envisager le dépôt chimique en phase vapeur (CVD)

Le CVD n'a pas la limitation de la ligne de visée. En CVD, les gaz précurseurs s'écoulent dans une chambre et réagissent sur la surface chaude du substrat pour former le film. Cela permet au gaz de pénétrer des géométries complexes, ce qui donne un revêtement conforme très uniforme sur toutes les surfaces.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode nécessite d'équilibrer les propriétés du film souhaité avec la géométrie de la pièce et la nature du matériau du substrat.

- Si votre objectif principal est de déposer un métal pur ou un alliage simple : L'évaporation thermique est souvent une méthode directe et rentable, en particulier pour les revêtements optiques.

- Si votre objectif principal est de créer un film très dense, dur ou à forte adhérence (comme un nitrure ou un oxyde) : Le dépôt par pulvérisation cathodique offre un contrôle de processus supérieur et produit des films de meilleure qualité pour les applications résistantes à l'usure.

- Si votre objectif principal est d'obtenir un revêtement parfaitement uniforme sur une pièce 3D complexe : Vous devriez envisager le dépôt chimique en phase vapeur (CVD), car sa nature en phase gazeuse surmonte les limitations de ligne de visée du PVD.

En fin de compte, le choix de la bonne technique dépend d'une compréhension claire de votre matériau, de votre substrat et des propriétés du film souhaité.

Tableau récapitulatif :

| Technique PVD | Méthode de vaporisation principale | Caractéristiques clés |

|---|---|---|

| Dépôt par pulvérisation cathodique | Bombardement ionique (plasma) | Films de haute qualité, denses ; excellent pour les nitrures/oxydes |

| Évaporation thermique | Chauffage (résistif ou par faisceau d'électrons) | Rentable ; idéal pour les métaux purs et les revêtements optiques |

| Placage ionique | Évaporation/pulvérisation + bombardement ionique | Densité et adhérence du film améliorées ; procédé hybride |

Besoin de conseils d'experts pour choisir le bon procédé PVD pour l'application spécifique de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions sur mesure pour vos besoins de dépôt de films minces. Notre expertise garantit des performances de revêtement optimales, que ce soit pour la résistance à l'usure, les propriétés optiques ou la recherche de matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces