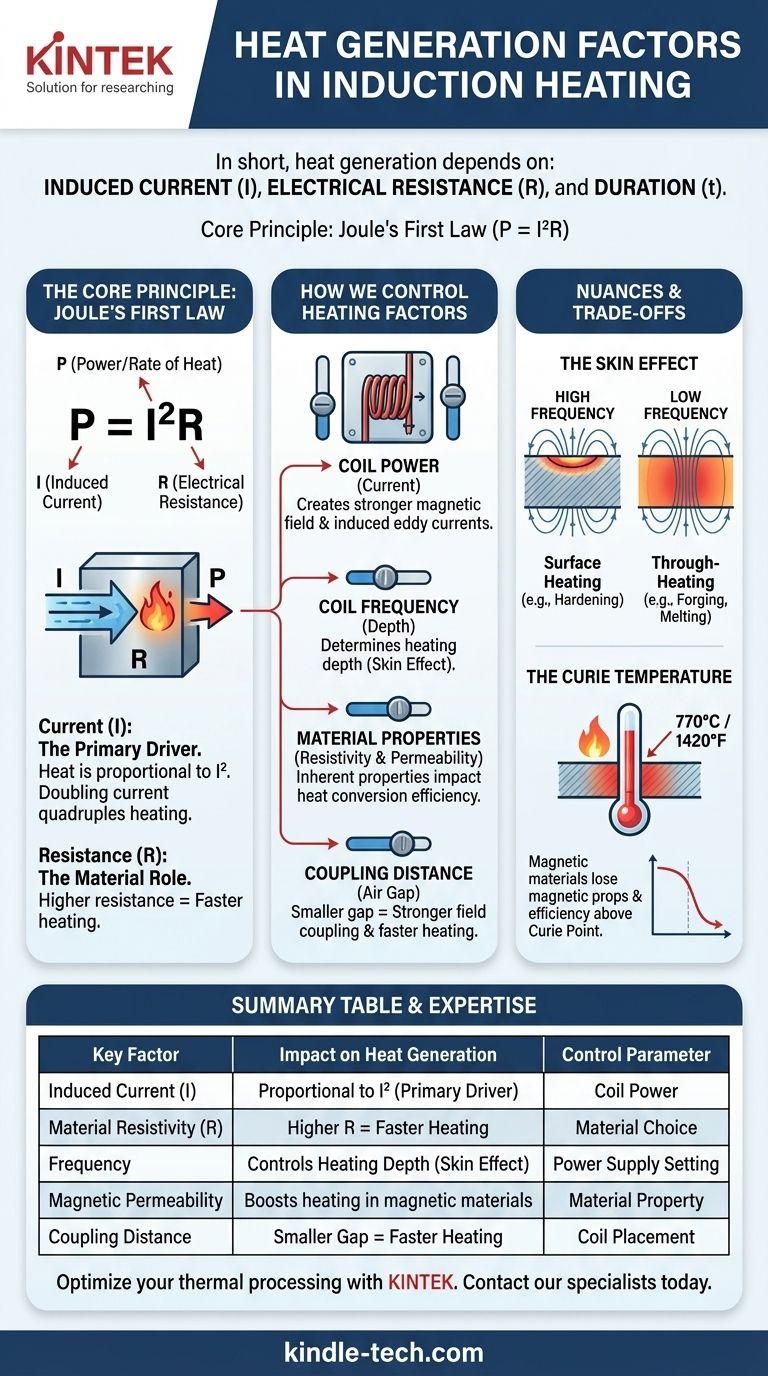

En bref, la génération de chaleur dans le chauffage par induction dépend de l'intensité du courant induit, de la résistance électrique de la pièce et de la durée du chauffage. Ce processus est régi par un principe fondamental connu sous le nom d'effet Joule, où les courants électriques (appelés courants de Foucault) circulant dans un matériau génèrent de la chaleur lorsqu'ils surmontent la résistance du matériau.

Le défi fondamental du chauffage par induction n'est pas simplement de générer de la chaleur, mais de la contrôler avec précision. Ce contrôle est obtenu en manipulant la puissance et la fréquence de la bobine d'induction pour influencer les courants induits, tout en tenant compte des propriétés physiques spécifiques du matériau chauffé.

Le principe fondamental : La première loi de Joule

Au cœur, le chauffage par induction est une application directe de la physique fondamentale. La quantité de chaleur générée est un produit du courant, de la résistance et du temps.

L'équation de la chaleur

La puissance, ou le taux de génération de chaleur, est définie par la formule P = I²R. Ici, P est la puissance (chaleur par seconde), I est le courant circulant dans le matériau, et R est la résistance électrique du matériau.

Courant (I) : Le moteur principal

Le facteur le plus significatif est le courant de Foucault induit. Étant donné que la chaleur générée est proportionnelle au carré du courant, doubler le courant induit quadruplera le taux de chauffage.

Résistance (R) : Le rôle du matériau

La résistance électrique (ou plus spécifiquement, la résistivité) de la pièce détermine l'efficacité avec laquelle les courants de Foucault sont convertis en chaleur. Les matériaux ayant une résistance plus élevée chaufferont plus rapidement pour la même quantité de courant.

Comment nous contrôlons les facteurs de chauffage

Bien que vous ne puissiez pas directement « régler » les courants de Foucault ou la résistance du matériau, vous les contrôlez indirectement via les paramètres du système d'induction. Ce sont les leviers pratiques que vous pouvez ajuster.

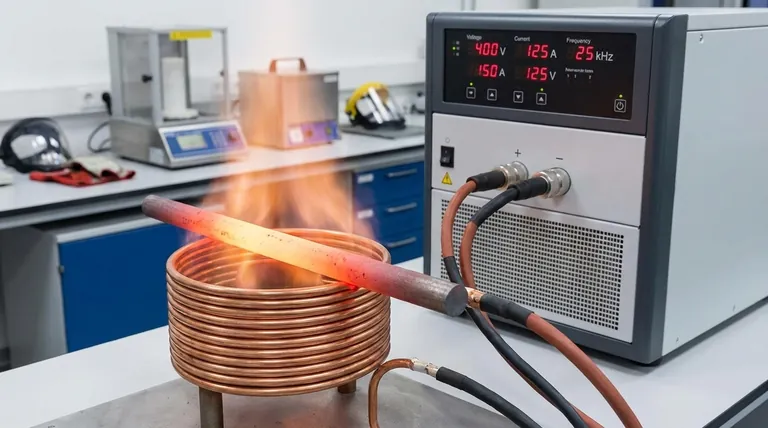

Puissance et fréquence de la bobine d'induction

Le courant circulant dans la bobine de travail crée un champ magnétique alternatif puissant. Un courant plus élevé dans la bobine induit un champ magnétique plus fort et, par conséquent, des courants de Foucault plus intenses dans la pièce, entraînant un chauffage plus rapide.

La fréquence du courant alternatif est tout aussi critique. Elle détermine où la chaleur est générée dans la pièce, un phénomène connu sous le nom d'effet de peau.

Propriétés du matériau de la pièce

La résistivité inhérente d'un matériau a un impact direct sur sa capacité à générer de la chaleur. Des matériaux comme l'acier ont une résistivité plus élevée que le cuivre, ce qui les rend beaucoup plus faciles à chauffer par induction.

Pour les matériaux ferromagnétiques comme l'acier au carbone, la perméabilité magnétique joue un rôle majeur. Une perméabilité élevée concentre le champ magnétique, augmentant considérablement le courant induit et l'effet de chauffage.

La distance de couplage (entrefer)

Ceci fait référence à la distance physique entre la bobine d'induction et la pièce. Un entrefer plus petit entraîne un couplage de champ magnétique plus fort, ce qui induit plus de courant et conduit à un chauffage plus efficace et plus rapide.

Comprendre les compromis et les nuances

Maîtriser le chauffage par induction nécessite de comprendre comment ces facteurs interagissent, souvent de manière non linéaire.

L'effet de peau

Des fréquences plus élevées amènent les courants de Foucault à circuler dans une fine couche près de la surface de la pièce. Ceci est idéal pour des applications telles que le durcissement superficiel.

Des fréquences plus basses permettent au champ magnétique de pénétrer plus profondément dans la pièce, générant de la chaleur plus uniformément sur toute sa section transversale. Ceci est nécessaire pour le chauffage traversant des billettes avant le forgeage ou pour les applications de fusion.

La température de Curie

Les matériaux ferromagnétiques comme l'acier perdent leurs propriétés magnétiques au-dessus d'une température spécifique, connue sous le nom de point de Curie (environ 770°C ou 1420°F).

Lorsqu'une pièce dépasse sa température de Curie, sa perméabilité chute de façon spectaculaire. Cela réduit l'efficacité du processus de chauffage, et l'alimentation électrique d'induction doit être capable de compenser pour continuer à chauffer le matériau désormais non magnétique.

Conception et géométrie de la bobine

La forme, la taille et le nombre de spires de la bobine sont critiques. La bobine doit être conçue pour correspondre à la géométrie de la pièce afin de délivrer un champ magnétique uniforme et, par conséquent, un chauffage uniforme à la zone cible.

Faire le bon choix pour votre objectif

Les réglages optimaux dépendent entièrement du résultat souhaité.

- Si votre objectif principal est le durcissement superficiel d'un engrenage en acier : Utilisez une fréquence élevée pour concentrer la chaleur sur la surface, associée à une puissance élevée pendant une très courte durée.

- Si votre objectif principal est le chauffage traversant d'une grande billette en aluminium : Utilisez une fréquence plus basse pour une pénétration profonde et un temps de chauffage plus long pour permettre à la chaleur de s'égaliser dans tout le matériau.

- Si votre objectif principal est la fusion de l'acier dans un creuset : Utilisez une fréquence faible à moyenne pour assurer une pénétration profonde et induire un effet de brassage magnétique, combiné à une puissance élevée et soutenue.

En comprenant ces facteurs clés, vous pouvez passer d'un chauffage par la force brute à un traitement thermique précis et efficace.

Tableau récapitulatif :

| Facteur clé | Impact sur la génération de chaleur | Paramètre de contrôle |

|---|---|---|

| Courant induit (I) | La chaleur est proportionnelle à I² (moteur principal) | Puissance de la bobine |

| Résistivité du matériau (R) | Résistance plus élevée = chauffage plus rapide | Choix du matériau |

| Fréquence | Contrôle la profondeur de chauffage (effet de peau) | Réglage de l'alimentation |

| Perméabilité magnétique | Augmente le chauffage dans les matériaux ferromagnétiques (ex: acier) | Propriété du matériau |

| Distance de couplage | Entrefer plus petit = champ plus fort et chauffage plus rapide | Placement de la bobine et de la pièce |

Prêt à appliquer ces connaissances et à obtenir un chauffage précis et efficace dans votre laboratoire ou votre ligne de production ?

KINTEK se spécialise dans les équipements de laboratoire haute performance et les consommables, y compris les systèmes de chauffage par induction adaptés à des applications telles que le durcissement superficiel, le chauffage traversant et la fusion. Nos experts peuvent vous aider à choisir l'équipement et les réglages appropriés pour optimiser votre traitement thermique, vous faisant ainsi économiser du temps et de l'énergie.

Contactez nos spécialistes du traitement thermique dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir l'avantage KINTEK.

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Moule de presse anti-fissuration pour usage en laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les utilisations des barres en carbure de silicium ? La solution de chauffage ultime pour les températures extrêmes

- Quelle est la température maximale pour un élément chauffant en carbure de silicium ? La limite réelle pour votre four à haute température

- Quel type de métal est utilisé dans les éléments chauffants ? Un guide des matériaux pour chaque température et atmosphère

- Quel est le point de fusion du SiC ? Découvrez l'extrême stabilité thermique du carbure de silicium

- Quelle est la température maximale pour un élément chauffant en SiC ? Découvrez la clé de la longévité et de la performance