Pour fonctionner dans des environnements oxydants à haute température, vos principaux choix de matériaux sont les alliages métalliques fer-chrome-aluminium (FeCrAl) et nickel-chrome (NiCr), ou les éléments céramiques en carbure de silicium (SiC) et disiliciure de molybdène (MoSi2). Chaque matériau fonctionne en formant une couche d'oxyde protectrice stable sur sa surface qui empêche l'élément sous-jacent de se dégrader rapidement à l'air. Le meilleur choix dépend entièrement de votre température maximale requise, de votre budget et de vos exigences opérationnelles.

Le choix d'un élément chauffant n'est pas seulement une question de résistance à la chaleur. C'est un compromis calculé entre la température maximale de fonctionnement d'un matériau, son coût initial, sa durée de vie prévue et ses vulnérabilités spécifiques dans un environnement de four donné.

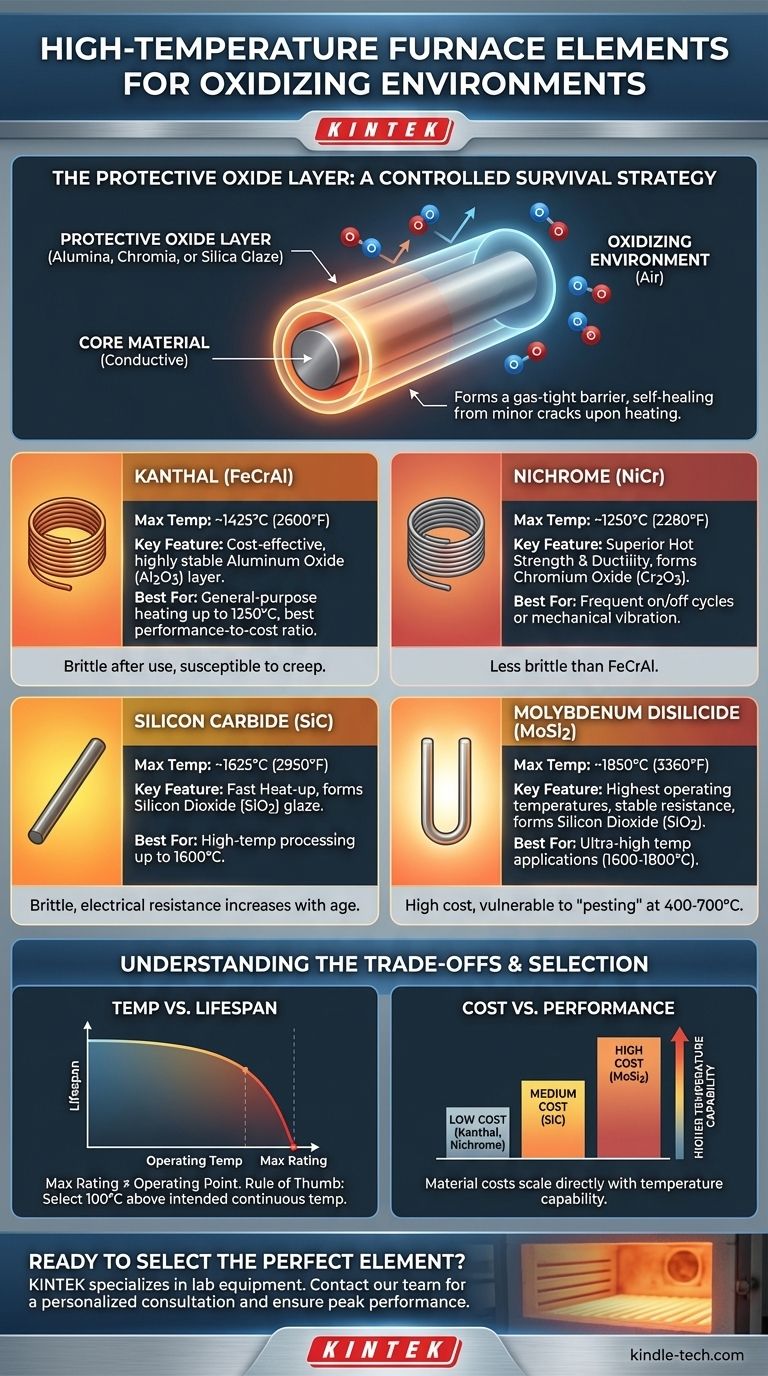

Le rôle critique de la couche d'oxyde protectrice

Tous les éléments à haute température conçus pour une utilisation à l'air partagent une stratégie de survie commune : ils acceptent l'oxydation, mais de manière contrôlée.

Comment fonctionne l'autoprotection

Ces matériaux ne résistent pas à l'oxydation ; ils sont spécifiquement conçus pour former une couche d'oxyde mince, stable et électriquement non conductrice lors du premier chauffage. Pour les alliages FeCrAl, il s'agit d'une couche d'oxyde d'aluminium (alumine). Pour le NiCr, il s'agit d'oxyde de chrome. Pour le SiC et le MoSi2, il s'agit d'une "glaçure" de dioxyde de silicium (silice).

Cette couche agit comme une barrière étanche aux gaz, protégeant le matériau conducteur central d'une oxydation ultérieure et destructrice. Un bon élément est, en effet, auto-réparateur, car les fissures mineures dans la couche d'oxyde peuvent être réparées lors des chauffages ultérieurs.

Les ennemis de la couche d'oxyde

La couche d'oxyde protectrice est robuste mais pas invincible. Les attaques chimiques de contaminants à l'intérieur du four, tels que certains sels ou métaux, peuvent fondre et détruire la couche.

De même, fonctionner dans une atmosphère réductrice (comme l'hydrogène ou l'ammoniac dissocié), même pendant une courte période, est catastrophique. Ces gaz dépouilleront l'oxygène de la couche protectrice, entraînant une défaillance rapide de l'élément.

Une analyse des matériaux d'éléments chauffants courants

Votre choix de matériau est principalement dicté par la température de fonctionnement requise.

Alliages Kanthal (FeCrAl)

Les alliages Kanthal et les alliages FeCrAl similaires sont les bêtes de somme de l'industrie pour le chauffage général à l'air. Ils forment une couche protectrice d'oxyde d'aluminium (Al2O3) très stable.

Leur température maximale d'élément est généralement d'environ 1425°C (2600°F). Ils offrent le meilleur rapport performance/coût de tous les éléments métalliques, mais deviennent cassants après leur première utilisation et sont sensibles au fluage (affaissement à haute température), nécessitant un support approprié.

Alliages Nichrome (NiCr)

Les alliages Nichrome forment une couche d'oxyde de chrome (Cr2O3). Ils ont une température de fonctionnement maximale inférieure à celle du Kanthal, généralement autour de 1250°C (2280°F).

Leur principal avantage est une résistance à chaud et une ductilité supérieures. Ils restent moins cassants que les alliages FeCrAl après des cycles thermiques, ce qui en fait un meilleur choix pour les applications impliquant des cycles marche/arrêt fréquents ou des vibrations mécaniques.

Carbure de silicium (SiC)

Les éléments en carbure de silicium (SiC) sont des tiges ou des tubes céramiques rigides et autoportants. Ils fonctionnent en formant une couche protectrice de dioxyde de silicium (SiO2) et peuvent être utilisés jusqu'à 1625°C (2950°F).

Le SiC offre des temps de chauffe très rapides. Cependant, les éléments sont cassants et sensibles aux chocs thermiques. De manière critique, leur résistance électrique augmente avec l'âge, ce qui nécessite une alimentation électrique plus complexe (généralement un transformateur à prises multiples ou un SCR) pour maintenir une puissance de sortie constante tout au long de la vie de l'élément.

Disiliciure de molybdène (MoSi2)

Les éléments en disiliciure de molybdène (MoSi2) offrent les températures de fonctionnement les plus élevées à l'air, jusqu'à 1850°C (3360°F). Ils forment également une glaçure protectrice de dioxyde de silicium (SiO2).

Ces éléments ont une résistance stable sur leur longue durée de vie. Leurs principaux inconvénients sont leur coût élevé et leur fragilité extrême à température ambiante. Ils sont également vulnérables à un phénomène d'oxydation catastrophique à basse température connu sous le nom de "pesting" entre 400 et 700°C, ce qui nécessite de les chauffer très rapidement à travers cette plage.

Comprendre les compromis

Le choix d'un élément est une décision d'ingénierie qui équilibre des facteurs concurrents.

Température vs Durée de vie

La température maximale nominale d'un élément est une limite, pas un point de fonctionnement recommandé. Le fonctionnement continu d'un élément près de sa température maximale réduira considérablement sa durée de vie.

Pour une durée de vie raisonnable, une bonne règle de base est de choisir un élément avec une cote maximale d'au moins 100°C au-dessus de votre température de fonctionnement continue prévue.

Coût vs Performance

Les coûts des matériaux augmentent directement avec la capacité de température.

- Faible coût : Kanthal (FeCrAl) et Nichrome (NiCr)

- Coût moyen : Carbure de silicium (SiC)

- Coût élevé : Disiliciure de molybdène (MoSi2)

Vous payez pour la capacité de fonctionner de manière fiable à des températures extrêmes. Tenter d'économiser de l'argent en poussant un élément moins performant au-delà de ses limites entraînera toujours une défaillance prématurée et des coûts à long terme plus élevés.

Propriétés mécaniques et installation

Les éléments métalliques comme le Kanthal et le Nichrome sont fournis sous forme de fil ou de ruban et peuvent être formés en bobines. Ils sont ductiles avant utilisation mais nécessitent des supports céramiques soigneux pour éviter l'affaissement et les courts-circuits pendant le fonctionnement.

Les éléments céramiques comme le SiC et le MoSi2 sont rigides et cassants. Ils doivent être manipulés avec une extrême prudence et montés précisément selon les spécifications du fabricant pour éviter les fractures de contrainte.

Sélectionner le bon élément pour votre application

Basez votre décision sur votre exigence opérationnelle la plus importante.

- Si votre objectif principal est un chauffage rentable jusqu'à 1350°C : Le Kanthal (FeCrAl) est le choix standard et le plus économique.

- Si votre objectif principal est la durabilité sous des cycles fréquents en dessous de 1200°C : Le Nichrome (NiCr) offre une meilleure résistance à la fatigue que le Kanthal.

- Si votre objectif principal est un traitement rapide à haute température jusqu'à 1600°C : Le carbure de silicium (SiC) est le cheval de bataille de l'industrie, à condition que vous puissiez gérer sa résistance au vieillissement.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (1600-1800°C) à l'air : Le disiliciure de molybdène (MoSi2) est la solution de premier ordre, justifiant son coût élevé et ses besoins de manipulation spécifiques.

En comprenant les principes fondamentaux du fonctionnement de ces matériaux, vous pouvez spécifier en toute confiance le bon élément qui garantit à la fois performance et fiabilité pour votre four.

Tableau récapitulatif :

| Matériau | Temp. Max (°C) | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Kanthal (FeCrAl) | ~1425°C | Rentable | Chauffage général jusqu'à 1350°C |

| Nichrome (NiCr) | ~1250°C | Excellente résistance à chaud | Cycles marche/arrêt fréquents |

| Carbure de silicium (SiC) | ~1625°C | Chauffe rapide | Travaux à haute température jusqu'à 1600°C |

| Disiliciure de molybdène (MoSi2) | ~1850°C | Température la plus élevée | Applications à ultra-haute température |

Prêt à sélectionner l'élément chauffant parfait pour votre four à haute température ? Le bon choix est essentiel pour la performance, la fiabilité et la rentabilité. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à naviguer entre les compromis entre FeCrAl, NiCr, SiC et MoSi2 pour vous assurer d'obtenir une solution parfaitement adaptée à vos exigences de température, à vos demandes opérationnelles et à votre budget. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et assurez-vous que votre four fonctionne à son rendement maximal.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Comment fonctionne une résistance de four électrique ? Explication scientifique du chauffage par résistance

- Comment la position des thermocouples de type K ou R affecte-t-elle le contrôle de la température ? Assurer des résultats de pyrolyse précis

- Quelles sont les utilisations des barres en carbure de silicium ? La solution de chauffage ultime pour les températures extrêmes

- Quelle est la température maximale pour un élément chauffant en SiC ? Découvrez la clé de la longévité et de la performance

- Le molybdène conduit-il la chaleur ? Découverte de son rôle dans les applications à haute température

- Comment savoir si l'élément chauffant de ma fournaise est défectueux ? Repérer les signes et tester la panne

- Quelles sont les causes de défaillance des éléments chauffants ? Prévenez les temps d'arrêt grâce à un fonctionnement approprié

- De quel matériau est fait un élément chauffant ? Les propriétés clés pour un chauffage efficace et fiable