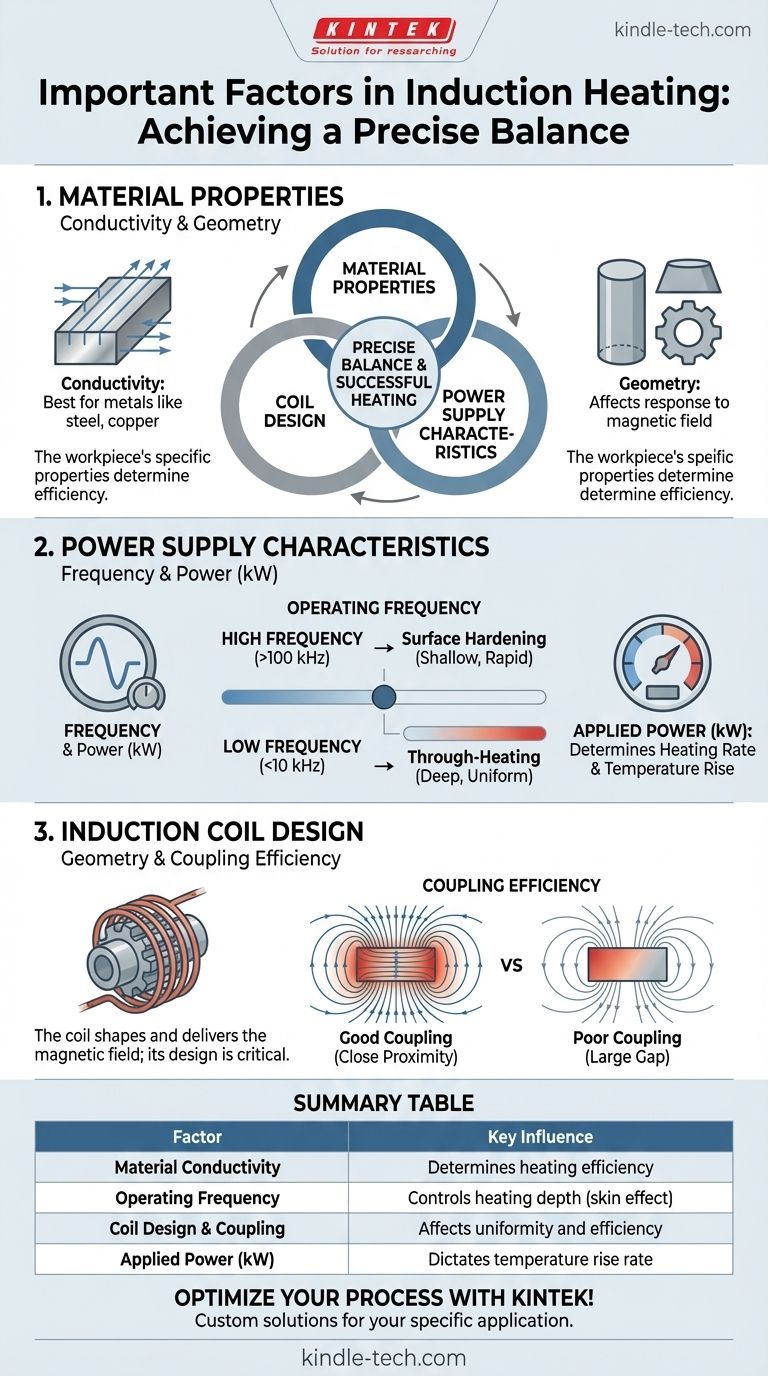

À la base, un chauffage par induction réussi dépend d'un équilibre précis entre trois domaines principaux : les propriétés du matériau chauffé, la conception de la bobine d'induction et les caractéristiques de l'alimentation électrique. Les facteurs clés comprennent le matériau de votre pièce, la profondeur de chauffage requise, la fréquence de fonctionnement, la puissance appliquée, la conception de la bobine et la distance de couplage entre la bobine et la pièce.

L'efficacité d'un système de chauffage par induction n'est pas déterminée par un seul facteur, mais par l'interaction stratégique entre la pièce à usiner, la bobine d'induction et l'alimentation électrique. Comprendre comment ces éléments interagissent est la clé pour obtenir un processus de chauffage rapide, contrôlé et efficace.

Le principe fondamental : comment fonctionne le chauffage par induction

Le chauffage par induction est un processus sans contact qui utilise des principes électromagnétiques pour générer de la chaleur directement à l'intérieur d'un matériau conducteur. Cette méthode de chauffage interne est ce qui la rend si rapide et propre.

Induction électromagnétique

Un système de chauffage par induction utilise une alimentation électrique pour envoyer un courant alternatif puissant à travers une bobine de cuivre, souvent appelée inducteur. Ce courant crée un champ magnétique puissant et rapidement changeant autour de la bobine.

L'effet Joule

Lorsqu'une pièce conductrice (la pièce à usiner) est placée dans ce champ magnétique, le champ induit des courants électriques circulants à l'intérieur de la pièce. Ceux-ci sont connus sous le nom de courants de Foucault. La résistance naturelle du matériau au flux de ces courants génère une chaleur intense et localisée – un phénomène appelé effet Joule.

Facteurs clés influençant votre processus de chauffage

L'optimisation de votre processus nécessite une compréhension claire de plusieurs variables interconnectées. Le bon choix pour un facteur influencera directement les exigences pour les autres.

Le matériau de la pièce à usiner

La conductivité électrique de votre matériau est le facteur le plus fondamental. Le chauffage par induction est plus efficace sur les métaux conducteurs comme l'acier, le cuivre et l'aluminium. Les propriétés spécifiques du métal déterminent l'efficacité avec laquelle il réagira au champ magnétique.

Profondeur de chauffage et fréquence de fonctionnement

La fréquence de fonctionnement de l'alimentation électrique est la variable la plus importante pour contrôler la profondeur de pénétration de la chaleur dans la pièce. C'est ce qu'on appelle l'effet de peau.

Une haute fréquence (par exemple, >100 kHz) concentre les courants de Foucault près de la surface, ce qui entraîne un chauffage superficiel et rapide. C'est idéal pour des applications comme le durcissement de surface.

Une basse fréquence (par exemple, <10 kHz) permet au champ magnétique de pénétrer plus profondément dans la pièce, générant de la chaleur plus uniformément sur toute sa section transversale. Ceci est utilisé pour les applications de chauffage traversant comme le forgeage ou le recuit.

Puissance appliquée et élévation de température

La puissance de l'alimentation, mesurée en kilowatts (kW), détermine le taux de chauffage. Plus de puissance signifie plus d'énergie délivrée à la pièce à usiner par seconde, ce qui entraîne une élévation de température plus rapide. La puissance requise est calculée en fonction de la masse de la pièce, des propriétés du matériau et du temps souhaité pour atteindre la température cible.

Le rôle critique de la bobine d'induction

La bobine d'induction est l'« outil » qui façonne et délivre le champ magnétique à la pièce à usiner. Sa conception est souvent le composant le plus personnalisé du système et a un impact énorme sur le résultat final.

Conception et géométrie de la bobine

La bobine doit être conçue pour correspondre à la géométrie de la pièce chauffée. Une simple bobine solénoïde fonctionne pour les pièces cylindriques, mais les formes complexes nécessitent des bobines conçues sur mesure pour garantir que le champ magnétique est appliqué uniformément aux zones souhaitées.

Efficacité du couplage

Le couplage fait référence à la proximité de la bobine par rapport à la pièce à usiner. Un espace plus petit entre la bobine et la pièce entraîne un transfert de champ magnétique plus fort et un chauffage plus efficace. Un mauvais couplage gaspille de l'énergie et conduit à un chauffage plus lent et moins précis.

Comprendre les compromis et les limites du système

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Son efficacité dépend entièrement d'un système bien conçu où chaque composant fonctionne en harmonie.

L'efficacité n'est pas garantie

Une efficacité élevée est un avantage majeur du chauffage par induction, mais elle dépend d'une correspondance correcte entre la fréquence de l'alimentation électrique, la conception de la bobine et la distance de couplage par rapport au matériau et à la géométrie de la pièce. Une inadéquation dans l'un de ces domaines réduira considérablement l'efficacité globale.

Systèmes auxiliaires et empreinte

Un système d'induction complet comprend plus que l'alimentation électrique et la bobine. Un refroidisseur est presque toujours nécessaire pour refroidir la bobine de cuivre, qui peut devenir extrêmement chaude. L'espace physique requis pour l'alimentation électrique, le refroidisseur et le poste de travail doit être pris en compte dans la planification de votre installation.

Adapter le système à votre application

Votre objectif de chauffage spécifique est le guide ultime pour la sélection et la configuration de votre système. Considérez le résultat principal que vous devez atteindre.

- Si votre objectif principal est le durcissement de surface : Vous aurez besoin d'une alimentation électrique haute fréquence et d'une bobine conçue avec précision qui maintient une distance de couplage étroite et constante par rapport à la surface de la pièce.

- Si votre objectif principal est le chauffage traversant pour le forgeage ou le recuit : Vous devriez opter pour un système de basse fréquence et de haute puissance pour garantir que la chaleur pénètre profondément dans le cœur du matériau.

- Si votre objectif principal est le chauffage de formes complexes ou de zones spécifiques : Le succès dépend presque entièrement d'une bobine conçue sur mesure pour refléter la géométrie de la pièce et diriger le champ magnétique uniquement là où il est nécessaire.

En fin de compte, maîtriser le chauffage par induction consiste à contrôler le flux d'énergie en alignant la physique du processus avec les objectifs de votre application.

Tableau récapitulatif :

| Facteur | Influence clé | Exemple d'application |

|---|---|---|

| Conductivité du matériau | Détermine l'efficacité du chauffage | Idéal pour les métaux conducteurs comme l'acier, le cuivre |

| Fréquence de fonctionnement | Contrôle la profondeur de chauffage (effet de peau) | Haute fréquence pour le durcissement de surface |

| Conception et couplage de la bobine | Affecte l'uniformité et l'efficacité du chauffage | Bobines personnalisées pour des géométries de pièces complexes |

| Puissance appliquée (kW) | Dicte le taux d'élévation de température | Haute puissance pour un chauffage traversant rapide |

Optimisez votre processus de chauffage par induction avec KINTEK !

Choisir le bon équipement est essentiel pour obtenir un chauffage rapide, contrôlé et efficace. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de chauffage par induction adaptés à vos besoins spécifiques en matière de matériaux et d'applications – du durcissement de surface au chauffage traversant.

Nos experts peuvent vous aider à sélectionner l'alimentation électrique parfaite, à concevoir une bobine personnalisée pour un couplage optimal et à garantir que l'ensemble de votre système fonctionne à son efficacité maximale.

Prêt à améliorer les capacités de votre laboratoire ? Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir la différence KINTEK.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Presse chauffante à double plaque pour laboratoire

Les gens demandent aussi

- Qu'est-ce que le pressage à chaud sous vide ? Atteindre la densité et la pureté maximales dans les matériaux avancés

- De quoi dépend la résistance de la brasure dans le soudobrasage ? Maîtrisez les 3 clés d'un joint solide

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Pourquoi les joints brasés sont-ils sujets à la rupture par fatigue ? Comprendre les facteurs critiques pour des joints durables

- Quels produits sont fabriqués par pressage à chaud ? Atteignez une densité et des performances maximales pour vos composants