La sécurité efficace du traitement thermique est un processus systématique qui combine l'équipement de protection individuelle (EPI) approprié avec des procédures opérationnelles rigoureuses et une compréhension approfondie des multiples dangers impliqués. Les précautions les plus critiques incluent l'utilisation d'équipements spécialisés résistants à la chaleur, l'assurance d'une ventilation adéquate pour les atmosphères des fours, le respect strict des procédures de cadenassage/étiquetage pendant la maintenance, et une vigilance constante face à la chaleur radiante et aux risques associés aux milieux de trempe.

Le cœur de la sécurité du traitement thermique n'est pas seulement une liste de contrôle d'équipements ; c'est une culture de la sensibilisation. Cela exige de reconnaître que les risques les plus graves – tels que les dangers atmosphériques ou les pannes soudaines d'équipement – sont souvent invisibles, exigeant une vigilance constante et le respect des procédures éprouvées.

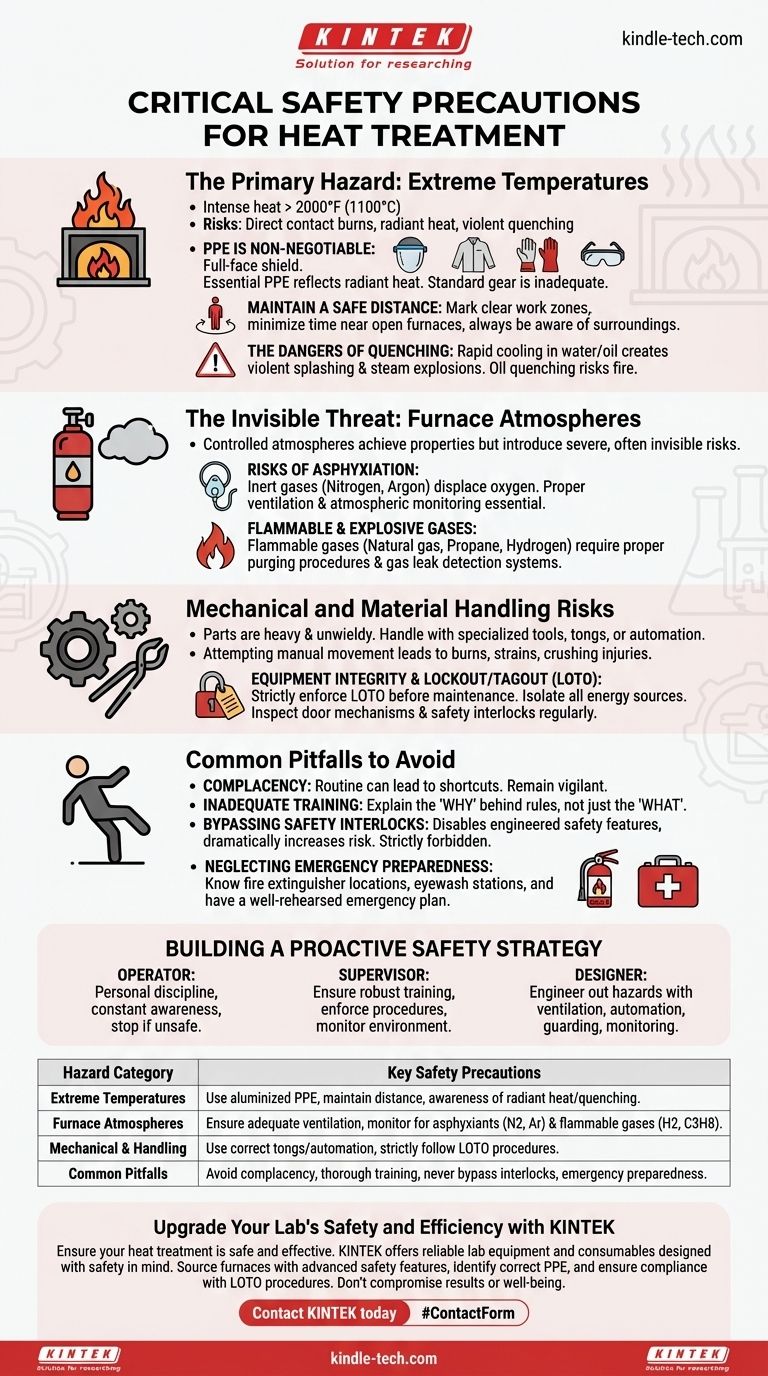

Le danger principal : les températures extrêmes

Le danger le plus évident dans le traitement thermique est la chaleur intense des fours, qui peut dépasser 2000°F (1100°C). Cette chaleur présente des risques de brûlures par contact direct, d'exposition à la chaleur radiante et de réactions violentes lors de la trempe.

L'équipement de protection individuelle (EPI) est non négociable

Votre première ligne de défense est un équipement spécialisé conçu pour les environnements industriels à haute température. Les gants de travail ou lunettes standard sont totalement inadéquats.

L'EPI essentiel comprend des vestes et pantalons aluminisés ou autres résistants à la chaleur, qui réfléchissent la chaleur radiante. Vous devez également utiliser des gants haute température, des lunettes de sécurité et un écran facial complet, en particulier lors du chargement, du déchargement ou de l'observation du four.

Maintenir une distance de sécurité et une vigilance

La chaleur radiante peut provoquer de graves brûlures et un stress thermique même sans contact direct. Il est crucial d'établir et de marquer des zones de travail claires autour des fours.

Minimisez votre temps à proximité immédiate d'une porte de four ouverte. Soyez toujours conscient de votre position et de celle des autres pour éviter tout contact accidentel avec des surfaces ou des pièces chaudes.

Les dangers de la trempe

La trempe, le refroidissement rapide d'une pièce, est l'une des étapes les plus dangereuses. Plonger une pièce chaude dans un liquide comme l'eau ou l'huile crée une réaction immédiate et violente.

Cela peut provoquer des éclaboussures dangereuses et des explosions de vapeur. La trempe dans l'huile présente un risque d'incendie supplémentaire et significatif si le point d'éclair de l'huile est dépassé ou si le matériau chaud est exposé à l'air de manière inappropriée.

La menace invisible : les atmosphères des fours

De nombreux processus de traitement thermique utilisent des atmosphères contrôlées pour obtenir des propriétés métallurgiques spécifiques. Ces gaz introduisent des risques graves, souvent invisibles.

Risques d'asphyxie

Les gaz inertes comme l'azote et l'argon sont couramment utilisés pour déplacer l'oxygène et prévenir l'oxydation. Bien que non toxiques, ce sont des asphyxiants simples.

Une fuite dans un espace clos peut déplacer l'air respirable, entraînant une désorientation, un effondrement et la mort en quelques minutes. Une ventilation adéquate et une surveillance atmosphérique sont essentielles.

Gaz inflammables et explosifs

Les processus comme la cémentation utilisent des atmosphères contenant des gaz inflammables tels que le gaz naturel, le propane ou l'hydrogène. Ceux-ci créent un risque d'incendie ou d'explosion s'ils ne sont pas manipulés correctement.

Des procédures de purge appropriées sont essentielles pour garantir que des mélanges inflammables ne sont pas présents lorsque le four est chauffé à sa température d'ignition. Les systèmes de détection de fuites de gaz sont une caractéristique de sécurité obligatoire.

Risques mécaniques et de manutention des matériaux

L'équipement physique et les pièces traitées présentent leurs propres ensembles de dangers significatifs.

Chargement et déchargement sécurisés

Les pièces soumises à un traitement thermique sont souvent lourdes et encombrantes. Leur manipulation à haute température nécessite des outils spécialisés, des pinces ou des systèmes automatisés.

Tenter de déplacer manuellement des composants chauds ou lourds est une cause principale de brûlures, de foulures et de blessures par écrasement. Utilisez toujours l'équipement de manutention approprié et assurez-vous qu'il est en bon état de fonctionnement.

Intégrité de l'équipement et cadenassage/étiquetage (LOTO)

Les fours sont des machines complexes dotées de systèmes électriques, de gaz et mécaniques. Un démarrage inattendu pendant la maintenance peut être catastrophique.

Les procédures de cadenassage/étiquetage (LOTO) doivent être strictement appliquées avant le début de tout travail d'entretien. Cela garantit que toutes les sources d'énergie sont isolées et ne peuvent pas être remises sous tension tant que le travail n'est pas terminé en toute sécurité. L'inspection régulière des mécanismes de porte, des conduites de gaz et des interverrouillages de sécurité est également essentielle.

Pièges courants à éviter

Même avec les meilleurs équipements et procédures, les défaillances de sécurité proviennent souvent de facteurs humains. Reconnaître ces pièges est essentiel pour construire une culture de sécurité résiliente.

La complaisance face aux tâches routinières

La nature répétitive du traitement thermique peut entraîner la complaisance. Les opérateurs peuvent commencer à prendre des raccourcis ou à négliger une étape de leur EPI simplement parce que "rien ne s'est jamais produit auparavant". C'est souvent à ce moment-là que les accidents se produisent.

Formation inadéquate

Montrer simplement à quelqu'un ce qu'il faut faire ne suffit pas. Une formation efficace explique le "pourquoi" derrière chaque règle de sécurité – ce qui se passe si un cycle de purge est ignoré, ou pourquoi un type de gant spécifique est requis.

Contournement des interverrouillages de sécurité

Dans une tentative malavisée de gagner du temps, le personnel peut être tenté de contourner les interrupteurs de porte ou d'autres interverrouillages de sécurité. Cela désactive les dispositifs de sécurité conçus et augmente considérablement les risques. Cette pratique doit être strictement interdite.

Négligence de la préparation aux urgences

Chaque installation doit disposer d'un plan d'urgence clair et bien rodé. Cela inclut la connaissance de l'emplacement et de l'utilisation appropriée des extincteurs (en particulier de classe B pour les feux d'huile), des douches oculaires et des trousses de premiers secours. Le personnel doit être formé à la réaction aux brûlures et autres blessures potentielles.

Élaborer une stratégie de sécurité proactive

Votre approche de la sécurité doit être adaptée à votre rôle spécifique au sein de l'opération.

- Si vous êtes un opérateur : Votre objectif doit être la discipline personnelle, une conscience situationnelle constante et ne jamais hésiter à arrêter un travail si vous estimez qu'il n'est pas sûr.

- Si vous êtes un superviseur : Votre rôle est d'assurer une formation solide, de faire respecter toutes les procédures sans exception et de surveiller activement l'environnement de travail pour détecter les dangers émergents.

- Si vous concevez une nouvelle installation : Votre priorité est d'éliminer les dangers dès le départ grâce à une ventilation adéquate, à l'automatisation, à la protection et à des systèmes de surveillance de pointe.

En fin de compte, la sécurité dans le traitement thermique est un processus actif et continu, et non un état passif.

Tableau récapitulatif :

| Catégorie de danger | Précautions de sécurité clés |

|---|---|

| Températures extrêmes | Utiliser des EPI aluminisés résistants à la chaleur, maintenir une distance de sécurité, être conscient de la chaleur radiante et des dangers de la trempe. |

| Atmosphères des fours | Assurer une ventilation adéquate, surveiller les asphyxiants (azote, argon) et les gaz inflammables (hydrogène, propane). |

| Mécanique et manutention | Utiliser les pinces/l'automatisation appropriées pour le chargement/déchargement, suivre strictement les procédures de cadenassage/étiquetage (LOTO) pour la maintenance. |

| Pièges courants | Éviter la complaisance, assurer une formation approfondie, ne jamais contourner les interverrouillages de sécurité et maintenir la préparation aux urgences. |

Améliorez la sécurité et l'efficacité de votre laboratoire avec KINTEK

Le traitement thermique est un processus essentiel dans de nombreux laboratoires, et il est primordial de s'assurer qu'il est effectué en toute sécurité et efficacement. KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire fiables, conçus dans un souci de sécurité et de performance. Que vous mettiez en place une nouvelle installation ou que vous modernisiez vos opérations de traitement thermique actuelles, notre expertise peut vous aider à :

- Vous procurer des fours dotés de fonctions de sécurité avancées telles que la surveillance atmosphérique et des interverrouillages de sécurité robustes.

- Identifier les outils de manutention et les EPI corrects pour protéger votre équipe des températures extrêmes.

- Assurer que votre laboratoire est équipé pour la conformité avec des procédures critiques comme le cadenassage/étiquetage (LOTO).

Ne laissez pas les risques de sécurité compromettre vos résultats ou le bien-être de votre équipe. Contactez KINTEK dès aujourd'hui pour discuter de la façon dont nos solutions peuvent apporter tranquillité d'esprit et performances supérieures à votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté