En principe, tout matériau organique peut être soumis à la pyrolyse. Les matières premières les plus courantes et commercialement viables comprennent les flux de déchets riches en carbone tels que la biomasse, les plastiques et le caoutchouc. Ces matériaux sont choisis pour leur capacité à se décomposer thermiquement dans un environnement pauvre en oxygène en produits de valeur comme l'huile synthétique, le gaz et le charbon solide.

L'adéquation d'un matériau à la pyrolyse n'est pas une simple question de oui ou non. Cela dépend entièrement de sa composition chimique — spécifiquement, de sa teneur en carbone organique — et de ses propriétés physiques, telles que l'humidité et la présence de contaminants.

Le principe fondamental : Qu'est-ce qui rend un matériau approprié ?

La pyrolyse est un processus de décomposition thermique. Pour comprendre quels matériaux fonctionnent, vous devez d'abord comprendre ce mécanisme central.

Il doit être organique

La pyrolyse fonctionne en rompant les liaisons chimiques au sein des grandes molécules à base de carbone à l'aide de la chaleur. Les matériaux comme le bois, le plastique et les cultures sont constitués de ces longues chaînes organiques.

Les matériaux inorganiques tels que le métal, le verre ou la roche n'ont pas cette structure chimique et ne se décomposeront pas de la même manière. Ils vont simplement chauffer.

Il doit se décomposer sans oxygène

C'est la différence clé entre la pyrolyse et la combustion (brûler). En chauffant le matériau en l'absence quasi totale d'oxygène, vous l'empêchez de s'enflammer.

Au lieu de brûler en cendres et en fumée, les molécules organiques se craquent et se reforment en molécules d'hydrocarbures plus petites et précieuses qui constituent l'huile de pyrolyse (bio-huile), le gaz de synthèse et un résidu solide appelé biochar.

Il doit contenir des composés clés

Pour la biomasse, les composants cruciaux sont la lignocellulose, un polymère complexe trouvé dans les parois cellulaires des plantes.

Pour les plastiques et le caoutchouc, les composants clés sont les polymères, qui sont de longues chaînes d'hydrocarbures répétitives. Ces longues chaînes sont idéales pour être décomposées en chaînes plus courtes qui constituent le carburant et les produits chimiques.

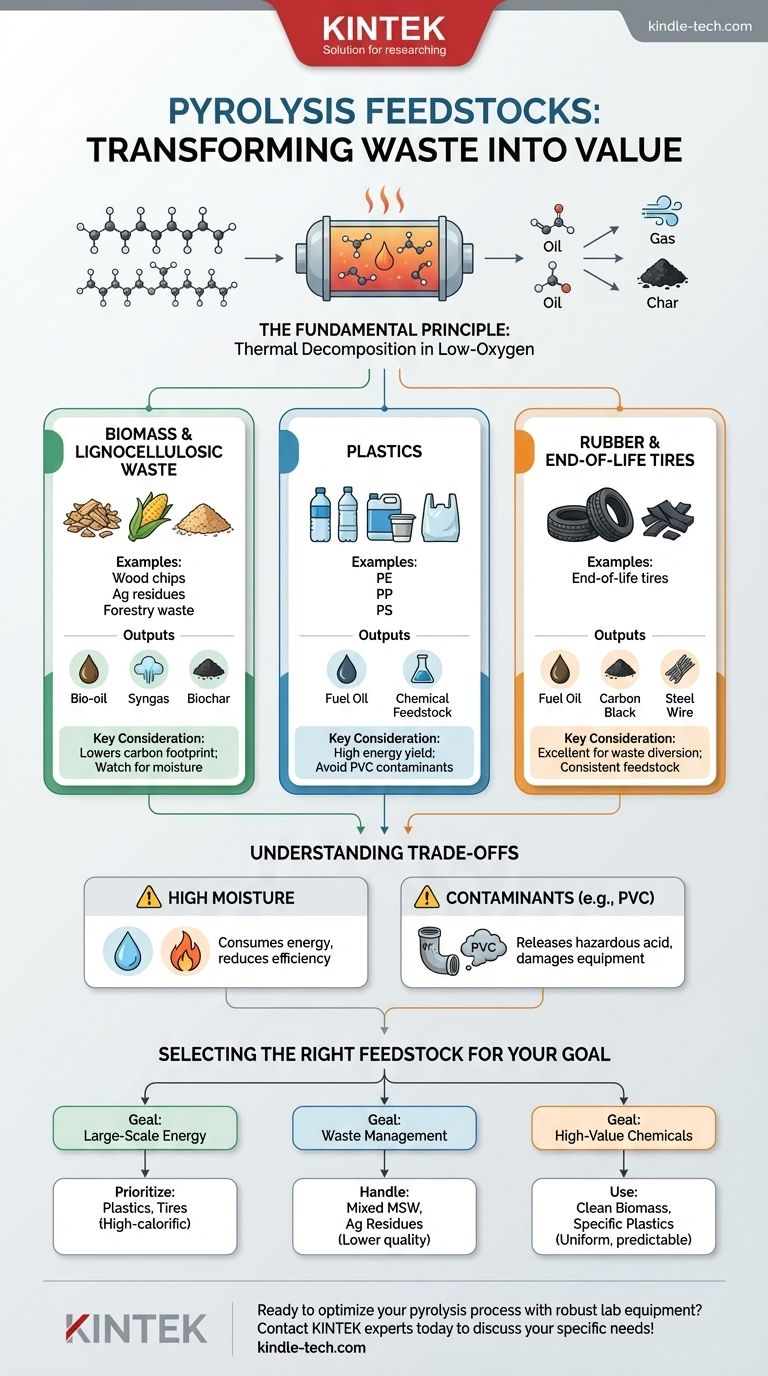

Catégories clés de matières premières pour la pyrolyse

Bien que la liste théorique soit longue, quelques catégories dominent les applications commerciales et de recherche en raison de leur disponibilité et de leur composition chimique favorable.

Biomasse et déchets lignocellulosiques

C'est la catégorie la plus large et la plus traditionnelle. Elle comprend tout matériau dérivé des plantes ou des animaux.

Les exemples incluent les copeaux de bois, la sciure, les résidus agricoles (comme les tiges de maïs et les balles de riz), les déchets forestiers et même le fumier.

Plastiques

La pyrolyse offre une solution puissante pour les déchets plastiques non recyclables. Le processus convertit efficacement l'énergie stockée dans les plastiques en un carburant liquide ou une matière première chimique.

Les plastiques couramment utilisés comprennent le polyéthylène (PE), le polypropylène (PP) et le polystyrène (PS).

Caoutchouc et pneus en fin de vie

Les pneus usagés sont un énorme problème environnemental, et la pyrolyse est l'une des méthodes les plus efficaces pour les recycler.

Le processus récupère le noir de carbone (un chargeur industriel précieux), le fil d'acier et une huile combustible dérivée des pneus.

Comprendre les compromis et les impuretés

Tous les matériaux organiques ne sont pas également bons pour la pyrolyse. La qualité et la composition de la matière première ont un impact direct sur l'efficacité du processus et la valeur des produits.

Le problème de l'humidité élevée

L'eau contenue dans la matière première doit être évaporée avant que la température du matériau puisse atteindre les niveaux de pyrolyse. Cela consomme une quantité importante d'énergie.

Les matières premières à forte teneur en humidité (comme le bois vert ou les déchets alimentaires) peuvent rendre le processus inefficace, voire à bilan énergétique négatif, sans une étape de pré-séchage.

L'impact des contaminants

Certains éléments peuvent contaminer les produits finaux ou créer des émissions dangereuses. Le polychlorure de vinyle (PVC), par exemple, libère de l'acide chlorhydrique corrosif lorsqu'il est chauffé, ce qui peut endommager l'équipement et constitue un danger pour l'environnement.

Les matériaux inertes comme la terre, le sable et le métal mélangés à la matière première ne contribuent pas au produit final et peuvent augmenter les coûts opérationnels et l'usure des machines.

Incohérence de la matière première

L'utilisation d'une matière première mixte et incohérente (comme les déchets solides municipaux non triés) produira des rendements d'huile, de gaz et de charbon variables et moins prévisibles.

Pour les applications nécessitant un produit final propre et de haute qualité (comme la production chimique), une matière première propre et homogène est essentielle.

Choisir la bonne matière première pour votre objectif

Le « meilleur » matériau dépend entièrement de votre objectif principal. Choisir la bonne matière première est la première étape pour concevoir un système de pyrolyse réussi et économique.

- Si votre objectif principal est la production d'énergie à grande échelle : Privilégiez les matières premières à pouvoir calorifique élevé comme les plastiques et les pneus, car elles produisent une bio-huile la plus dense en énergie.

- Si votre objectif principal est la gestion des déchets et la réduction des mises en décharge : Soyez prêt à gérer des flux mixtes et de moindre qualité tels que les déchets solides municipaux ou les résidus agricoles, en acceptant une efficacité plus faible pour le bénéfice environnemental.

- Si votre objectif principal est la production de produits chimiques de grande valeur ou de biochar : Utilisez des matières premières propres, uniformes et bien caractérisées comme certains types de plastiques ou de biomasse ligneuse pour garantir un produit prévisible et pur.

En fin de compte, une compréhension approfondie des propriétés de votre matière première est le fondement de toute opération de pyrolyse réussie.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples clés | Produits principaux | Considérations clés |

|---|---|---|---|

| Biomasse | Copeaux de bois, résidus agricoles | Bio-huile, Gaz de synthèse, Biochar | Réduit l'empreinte carbone ; attention à la teneur en humidité. |

| Plastiques | Polyéthylène (PE), Polypropylène (PP) | Huile de combustible, Matière première chimique | Rendement énergétique élevé ; il faut éviter les contaminants en PVC. |

| Caoutchouc/Pneus | Pneus en fin de vie | Huile de combustible, Noir de carbone, Acier | Excellent pour la valorisation des déchets ; matière première constante. |

Prêt à sélectionner la matière première idéale pour votre projet de pyrolyse ?

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire robustes et de consommables pour la recherche et l'analyse de la pyrolyse. Nos solutions vous aident à caractériser avec précision des matériaux comme la biomasse et les plastiques afin d'optimiser votre processus pour un rendement et une efficacité maximum.

Transformons ensemble vos flux de déchets en ressources précieuses. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- La pyrolyse du plastique est-elle économe en énergie ? Atteindre un bilan énergétique net positif grâce à une conception intelligente

- Quel est le but de la calcination et du grillage ? Maîtriser la préparation du minerai pour l'extraction des métaux

- Qu'est-ce que l'étude du processus de pyrolyse ? Convertir les déchets en ressources précieuses grâce à la chaleur

- Quelles sont les faiblesses de la pyrolyse ? Naviguer entre les coûts élevés et les obstacles opérationnels

- La pyrolyse des plastiques est-elle sûre ? Comprendre les risques critiques et les contrôles d'ingénierie

- Comment fonctionne la pyrolyse lente ? Un guide étape par étape pour une production efficace de biochar

- Quelle est la température de calcination ? La clé d'une décomposition thermique précise

- Quels sont les avantages de la co-pyrolyse ? Débloquez un bio-huile supérieure et une conversion synergique des déchets