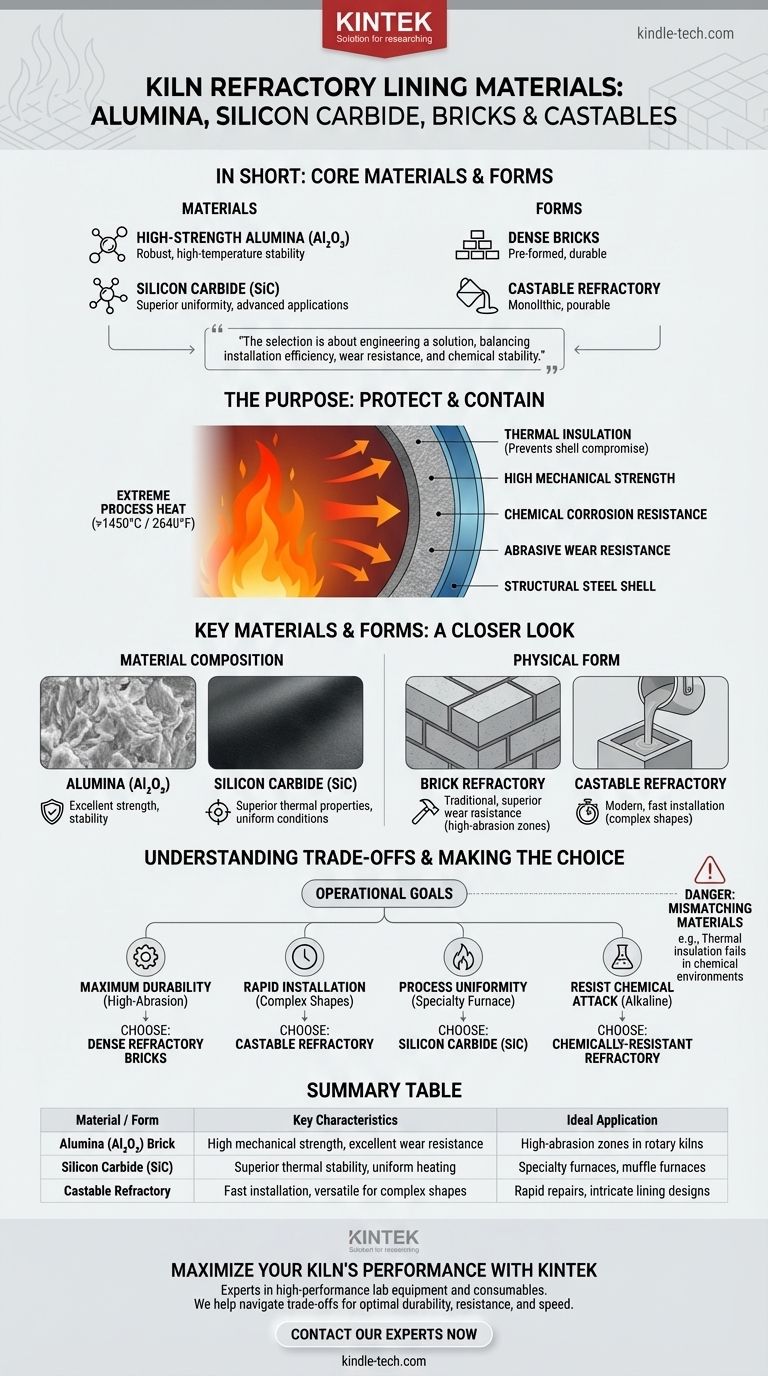

En bref, les revêtements réfractaires des fours sont principalement fabriqués à partir de céramiques haute performance comme l'alumine à haute résistance (Al₂O₃) et le carbure de silicium (SiC). Ces matériaux sont fournis sous deux formes principales : des briques denses et préformées ou un matériau monolithique coulable connu sous le nom de réfractaire coulé. Le choix final dépend entièrement des exigences thermiques, chimiques et mécaniques spécifiques de l'environnement opérationnel du four.

La sélection d'un matériau réfractaire ne consiste pas à trouver un seul « meilleur » matériau, mais à concevoir une solution. Le choix entre l'alumine ou le carbure de silicium, sous forme de brique ou de réfractaire coulé, est un compromis essentiel entre l'efficacité de l'installation, la résistance à l'usure et la stabilité chimique pour un processus industriel donné.

L'objectif d'un revêtement réfractaire

Le revêtement réfractaire d'un four est l'interface critique entre la chaleur extrême du processus et la coque structurelle en acier. Sa tâche principale est de contenir la chaleur et de protéger l'équipement contre les dommages thermiques, chimiques et mécaniques.

Protection de la structure du four

Le rôle le plus fondamental du revêtement est l'isolation thermique. Il empêche les températures internes élevées, qui peuvent dépasser 1450 °C (2640 °F) dans des applications telles que la production de ciment, de compromettre l'intégrité structurelle de la coque extérieure du four.

Résister à l'environnement du processus

Le revêtement doit supporter un environnement hostile. Cela nécessite des matériaux dotés d'un ensemble spécifique de propriétés, notamment une haute résistance mécanique, une résistance à la corrosion chimique et la capacité de résister à l'usure abrasive causée par les matériaux traités.

Matériaux et formes clés

Les matériaux et la forme qu'ils prennent sont choisis pour répondre aux exigences spécifiques du four. Les options les plus courantes sont basées sur l'alumine et le carbure de silicium, livrés sous forme de brique ou de mélange coulable.

Composition des matériaux : Alumine contre carbure de silicium

L'alumine à haute résistance (Al₂O₃) est un matériau réfractaire robuste et largement utilisé. Elle offre une excellente résistance et stabilité à haute température, ce qui en fait un choix fiable pour de nombreuses applications.

Le carbure de silicium (SiC) est considéré comme un matériau plus avancé. Ses propriétés supérieures contribuent à garantir des conditions de processus très précises et uniformes, ce qui est essentiel dans des applications spécialisées telles que les fours à moufle.

Forme physique : Brique contre réfractaire coulé

La brique réfractaire est la solution traditionnelle. Ces briques précuites sont exceptionnellement durables et offrent une résistance supérieure à l'usure, ce qui les rend idéales pour les zones où le four traite des matériaux très abrasifs.

Le réfractaire coulé est une alternative plus moderne et polyvalente. Il s'agit d'un matériau sec mélangé à de l'eau, puis versé ou projeté en place, semblable au béton. Cela rend l'installation beaucoup plus rapide et plus facile que la pose de briques individuelles.

Comprendre les compromis

Choisir le bon réfractaire est un exercice d'équilibre entre des priorités concurrentes. Aucune solution unique n'est parfaite pour chaque partie d'un four ou chaque type de processus.

Vitesse d'installation contre résistance à l'usure

Le compromis le plus significatif se situe entre les revêtements coulés et les revêtements en brique.

Les réfractaires coulés offrent une installation plus rapide et moins laborieuse. Cependant, pour une composition chimique similaire, ils peuvent ne pas offrir le même niveau de résistance à l'usure qu'une brique dense et précuite.

Les briques réfractaires, bien que plus laborieuses à installer, offrent une densité et une résistance à l'abrasion maximales. Elles sont le choix préféré pour les zones à forte usure dans les fours rotatifs traitant des matériaux abrasifs.

Le danger de l'inadéquation des matériaux

Les matériaux réfractaires ne sont pas interchangeables. Un matériau conçu pour l'isolation thermique peut échouer de manière catastrophique dans un environnement chimiquement agressif.

Par exemple, les briques d'isolation thermique standard et la fibre réfractaire ne peuvent pas être utilisées dans des environnements soumis à une érosion chimique à haute température, comme un four rotatif à ciment. L'environnement alcalin dégraderait rapidement ces matériaux, entraînant une défaillance du revêtement.

Faire le bon choix pour votre application

Votre sélection doit être guidée par une compréhension claire des conditions de fonctionnement de votre four et de vos objectifs opérationnels principaux.

- Si votre objectif principal est une durabilité maximale dans une zone à forte abrasion : Les briques réfractaires denses sont le choix le plus fiable.

- Si votre objectif principal est une installation rapide ou le revêtement d'une forme complexe : Le réfractaire coulé offre des avantages significatifs en termes de temps et de main-d'œuvre.

- Si votre objectif principal est l'uniformité et le contrôle du processus dans un four spécialisé : Les matériaux avancés comme le carbure de silicium (SiC) offrent la stabilité nécessaire.

- Si votre objectif principal est de résister à l'attaque chimique des matériaux alcalins : Vous devez sélectionner un réfractaire spécifique, chimiquement résistant, et éviter les matériaux d'isolation standard.

En fin de compte, la sélection du revêtement réfractaire correct est une décision fondamentale qui a un impact direct sur l'efficacité, la durée de vie et la sécurité opérationnelle de votre four.

Tableau récapitulatif :

| Matériau / Forme | Caractéristiques clés | Application idéale |

|---|---|---|

| Brique d'alumine (Al₂O₃) | Haute résistance mécanique, excellente résistance à l'usure | Zones à forte abrasion dans les fours rotatifs |

| Carbure de silicium (SiC) | Stabilité thermique supérieure, chauffage uniforme | Fours spécialisés, fours à moufle |

| Réfractaire coulé | Installation rapide, polyvalent pour les formes complexes | Réparations rapides, conceptions de revêtements complexes |

Maximisez les performances et la durée de vie de votre four avec la bonne solution réfractaire.

Le choix du bon revêtement est essentiel pour l'efficacité opérationnelle et la sécurité. Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et les consommables haute performance, y compris les matériaux réfractaires pour les fours industriels et de laboratoire exigeants. Nous pouvons vous aider à naviguer dans les compromis entre l'alumine et le carbure de silicium, les formes en brique et coulées, afin de trouver l'équilibre optimal entre durabilité, résistance chimique et vitesse d'installation pour votre processus spécifique.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre four et obtenir une recommandation personnalisée. Laissez KINTEK être votre partenaire pour obtenir des résultats de traitement thermique supérieurs.

Contactez nos experts maintenant

Guide Visuel

Produits associés

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Four rotatif continu scellé sous vide Four rotatif

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

Les gens demandent aussi

- Qu'est-ce que la pyrolyse de la biomasse ? Valoriser les déchets organiques

- Quelle est la fonction d'un four rotatif ? Un guide du traitement thermique industriel

- Comment le mode de fonctionnement du mouvement du lit est-il sélectionné pour un four rotatif ? Optimiser le transfert de chaleur et l'homogénéité des matériaux

- Comment s'appelle un four pour cuire la poterie ? Découvrez le four de potier : votre clé pour des céramiques parfaites

- Quelles sont les émissions de la pyrolyse du bois ? Comprendre les produits par rapport aux polluants

- Quels sont les inconvénients du four rotatif ? Coûts élevés, entretien et inefficacité expliqués

- Quelle est la température d'un four de régénération de charbon ? Maîtriser le processus de réactivation à 750-800°C

- Qu'est-ce que la régénération du carbone ? Restaurez votre charbon actif usagé pour le réutiliser