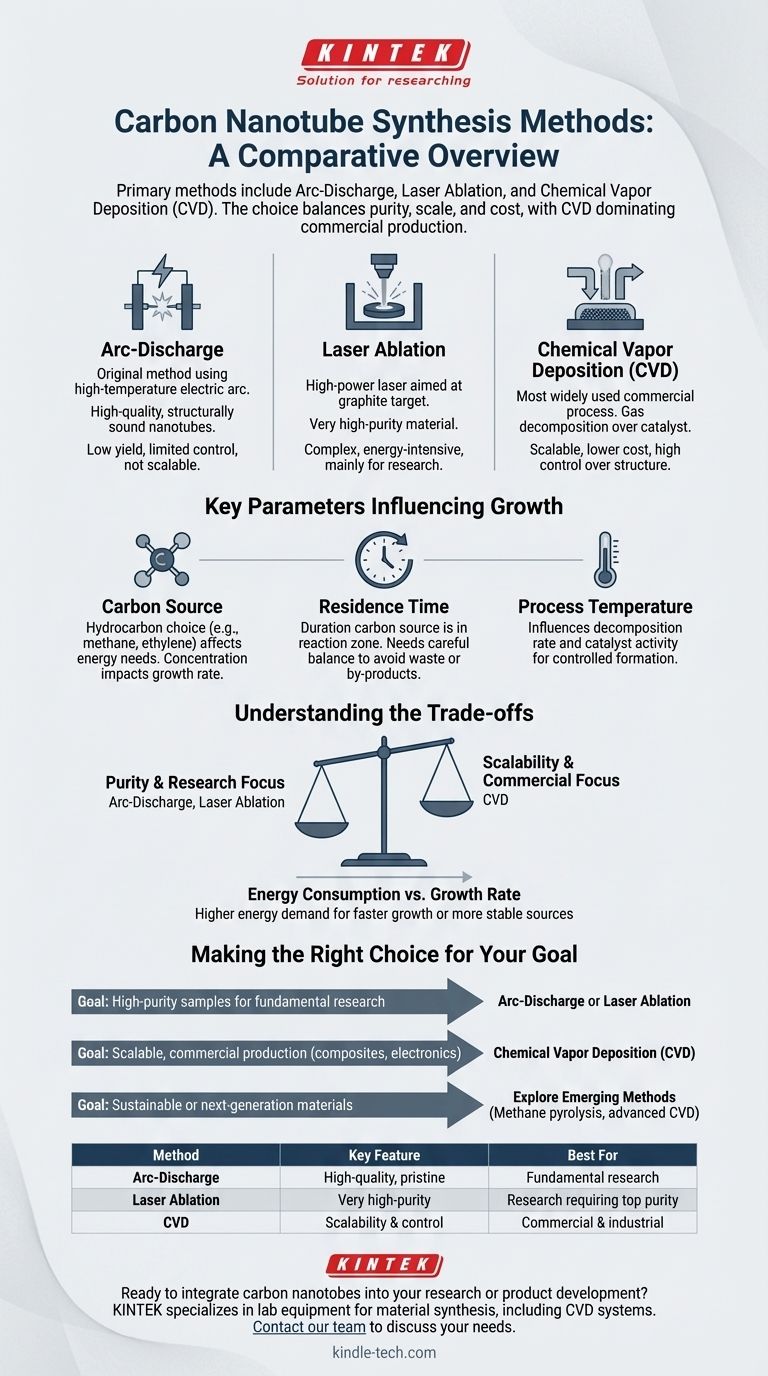

Les principales méthodes de synthèse des nanotubes de carbone sont la décharge à l'arc, l'ablation laser et le dépôt chimique en phase vapeur (CVD). Alors que la décharge à l'arc et l'ablation laser sont des techniques traditionnelles connues pour produire des matériaux de haute pureté, le CVD est devenu le procédé commercial dominant en raison de sa meilleure évolutivité et de son contrôle sur la structure du produit final.

Le choix d'une méthode de synthèse est une décision critique basée sur un compromis entre la qualité souhaitée des nanotubes, l'échelle de production et le coût. Alors que les méthodes plus anciennes excellent dans la création d'échantillons vierges pour la recherche, le dépôt chimique en phase vapeur (CVD) offre le contrôle et l'efficacité requis pour la plupart des applications industrielles et électroniques modernes.

Les trois méthodes de synthèse fondamentales

Comprendre les différences fondamentales entre les principales techniques de production est la première étape pour sélectionner le bon procédé. Chaque méthode offre un équilibre distinct entre pureté, rendement et complexité.

Décharge à l'arc

La technique de décharge à l'arc est l'une des méthodes originales de production de nanotubes de carbone. Elle implique la création d'un arc électrique à haute température entre deux électrodes de carbone, ce qui vaporise le carbone et lui permet de se recondenser en nanotubes.

Cette méthode est appréciée pour la production de nanotubes de haute qualité et structurellement sains, mais elle offre généralement un faible rendement et un contrôle limité sur le processus de croissance, ce qui la rend moins adaptée à la production à grande échelle.

Ablation laser

Dans l'ablation laser, un laser de haute puissance est dirigé sur une cible de graphite dans un four à haute température. Le laser vaporise le carbone, qui est ensuite entraîné par un gaz inerte vers un collecteur plus froid où les nanotubes se développent.

Semblable à la décharge à l'arc, l'ablation laser peut produire des nanotubes de carbone de très haute pureté. Cependant, le processus est complexe et énergivore, limitant son utilisation principalement aux environnements de recherche où la qualité du matériau est la priorité absolue.

Dépôt chimique en phase vapeur (CVD)

Le CVD est la méthode la plus utilisée pour la production commerciale de nanotubes de carbone. Le processus implique l'introduction d'un gaz contenant du carbone (un hydrocarbure comme le méthane ou l'éthylène) dans une chambre à haute température, où il se décompose sur un catalyseur, permettant la croissance des nanotubes.

La domination du CVD découle de son évolutivité, de son coût relativement inférieur et du haut degré de contrôle qu'il offre sur la longueur, le diamètre et l'alignement des nanotubes.

Paramètres clés influençant la croissance des CNT

Quelle que soit la méthode, les propriétés finales des nanotubes de carbone sont dictées par quelques paramètres de fonctionnement critiques. Maîtriser ces variables est essentiel pour optimiser la production.

La source de carbone

Le choix du gaz contenant du carbone est un facteur crucial, surtout en CVD. Différents hydrocarbures nécessitent différentes quantités d'énergie pour se décomposer en précurseurs de carbone nécessaires à la croissance des nanotubes.

Par exemple, l'acétylène peut agir comme précurseur direct, tandis que le méthane et l'éthylène nécessitent plus d'énergie pour la conversion thermique. La gestion de la concentration de la source de carbone est également essentielle ; des concentrations plus élevées peuvent augmenter les vitesses de croissance mais aussi entraîner une consommation d'énergie plus élevée.

Temps de séjour

Le temps de séjour fait référence à la durée pendant laquelle la source de carbone reste dans la zone de réaction. Ce paramètre doit être soigneusement équilibré.

Un temps de séjour insuffisant gaspille la source de carbone, car elle n'a pas suffisamment de temps pour s'accumuler et contribuer à la croissance. Inversement, un temps de séjour excessif peut entraîner l'accumulation de sous-produits qui entravent le processus.

Température du processus

La température est un levier critique dans la synthèse des CNT. Elle influence directement le taux de décomposition de la source de carbone et l'activité du catalyseur utilisé dans le processus CVD. La température optimale assure une décomposition efficace du gaz précurseur et facilite la formation contrôlée des nanotubes.

Comprendre les compromis

Choisir une méthode de synthèse ne consiste pas à trouver une seule option « meilleure », mais à comprendre les compromis inhérents et à les aligner sur vos objectifs.

Pureté contre évolutivité

Le compromis le plus fondamental est entre la pureté du matériau et le volume de production. La décharge à l'arc et l'ablation laser excellent dans la création de petits lots de nanotubes de très haute pureté, idéaux pour la recherche scientifique.

Le CVD, en revanche, offre une pureté bonne à élevée à une échelle adaptée aux applications industrielles, ce qui en fait le pilier de l'industrie.

Consommation d'énergie contre vitesse de croissance

Il existe une relation directe entre l'énergie injectée dans le système et la vitesse de croissance des nanotubes. L'utilisation d'une source de carbone plus stable comme le méthane nécessite plus d'énergie pour se décomposer, et l'augmentation de la concentration des précurseurs pour accélérer la croissance augmente également la demande globale d'énergie.

L'optimisation d'un processus implique de trouver le juste milieu qui offre une vitesse de croissance acceptable sans engendrer de coûts énergétiques prohibitifs.

Faire le bon choix pour votre objectif

Votre application finale dicte la stratégie de synthèse idéale. En définissant votre objectif principal, vous pouvez naviguer efficacement dans les compromis et sélectionner la voie appropriée.

- Si votre objectif principal est d'obtenir des échantillons de haute pureté pour la recherche fondamentale : La décharge à l'arc ou l'ablation laser fourniront le matériau de la plus haute qualité, malgré des rendements plus faibles et des coûts plus élevés.

- Si votre objectif principal est la production commerciale évolutive pour les composites ou l'électronique : Le dépôt chimique en phase vapeur (CVD) est la norme de l'industrie, offrant le meilleur équilibre entre contrôle, coût et production.

- Si votre objectif principal est les matériaux durables ou de nouvelle génération : Explorez les méthodes émergentes comme la pyrolyse du méthane ou les procédés CVD avancés conçus pour créer des produits hybrides ou hautement conducteurs et novateurs.

En fin de compte, maîtriser la synthèse des nanotubes de carbone réside dans l'alignement minutieux de la méthode choisie et de ses paramètres de fonctionnement avec votre application spécifique et vos objectifs économiques.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéal pour |

|---|---|---|

| Décharge à l'arc | Nanotubes vierges de haute qualité | Recherche fondamentale |

| Ablation laser | Matériau de très haute pureté | Recherche exigeant une pureté maximale |

| Dépôt chimique en phase vapeur (CVD) | Évolutivité et contrôle du processus | Production commerciale et industrielle |

Prêt à intégrer des nanotubes de carbone dans votre recherche ou développement de produits ? La bonne méthode de synthèse est essentielle au succès. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables nécessaires à la synthèse de matériaux avancés, y compris les systèmes CVD. Nos experts peuvent vous aider à sélectionner la configuration idéale pour atteindre vos objectifs de pureté, de rendement et d'échelle. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir l'innovation de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels