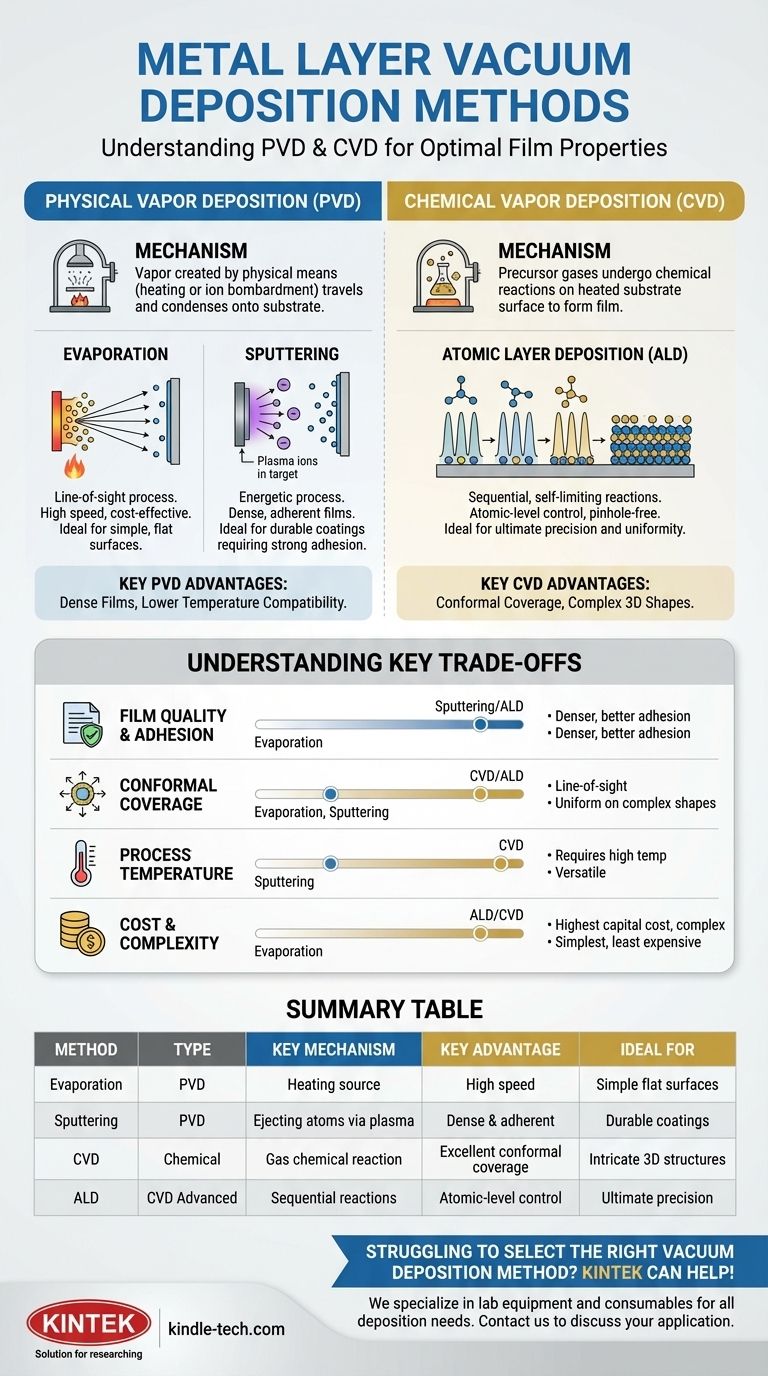

Dans le dépôt sous vide, les principales méthodes pour déposer des couches métalliques se répartissent en deux grandes familles : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Le PVD implique de déplacer physiquement la matière d'une source vers un substrat par vaporisation ou pulvérisation cathodique, tandis que le CVD utilise des réactions chimiques de gaz précurseurs sur la surface du substrat pour former le film.

Le défi fondamental n'est pas simplement de connaître les noms de ces méthodes, mais de comprendre leurs mécanismes fondamentaux. Votre choix de méthode dictera directement les propriétés du film, telles que sa densité, son adhérence, son uniformité et sa pureté.

Les deux piliers du dépôt : PVD et CVD

Presque toutes les techniques de dépôt sous vide peuvent être classées comme un processus physique ou chimique. Comprendre cette distinction est la première étape pour choisir le bon outil pour le travail.

Dépôt physique en phase vapeur (PVD)

Les techniques PVD créent une vapeur du matériau source par des moyens purement physiques, soit en le chauffant, soit en le bombardant avec des ions énergétiques. Cette vapeur traverse ensuite la chambre à vide et se condense sur le substrat, formant le film mince.

Évaporation

L'évaporation est un processus simple, à ligne de visée. Un matériau source, ou « charge », est chauffé sous vide poussé jusqu'à ce que ses atomes se vaporisent. Ces atomes voyagent en ligne droite jusqu'à ce qu'ils frappent le substrat plus froid et se condensent en un film solide. La variante la plus courante est l'évaporation par faisceau d'électrons, où un faisceau d'électrons à haute énergie est utilisé pour chauffer le matériau source avec une grande précision.

Pulvérisation cathodique (Sputtering)

La pulvérisation cathodique est un processus plus énergétique. Elle commence par la création d'un plasma, généralement à partir d'un gaz inerte comme l'argon. Les ions chargés positivement issus de ce plasma sont accélérés vers une « cible » constituée du matériau de revêtement souhaité. L'impact de ces ions éjecte, ou « pulvérise », des atomes de la cible, qui se déposent ensuite sur le substrat. La pulvérisation cathodique magnétron utilise des aimants puissants pour confiner le plasma près de la cible, augmentant considérablement le taux de dépôt.

Dépôt chimique en phase vapeur (CVD)

Contrairement au PVD, le CVD ne commence pas avec un bloc solide du matériau de revêtement. Au lieu de cela, un ou plusieurs gaz précurseurs volatils contenant les éléments requis sont introduits dans la chambre. Ces gaz se décomposent ou réagissent sur la surface chauffée du substrat, laissant derrière eux le film solide désiré.

Dépôt par couches atomiques (ALD)

L'ALD est un sous-type très avancé du CVD qui offre un contrôle inégalé sur l'épaisseur et la conformité du film. Il fonctionne en introduisant des gaz précurseurs par impulsions séquentielles et auto-limitantes. Chaque impulsion crée exactement une couche atomique sur le substrat, permettant la croissance de films parfaitement uniformes et sans trous d'épingle avec une précision au niveau atomique.

Comprendre les compromis clés

Aucune méthode unique n'est universellement supérieure. Le choix optimal dépend entièrement d'un équilibre entre les propriétés de film requises, les caractéristiques du substrat et le coût du processus.

Qualité du film par rapport à la vitesse de dépôt

Les films pulvérisés sont généralement plus denses, plus adhérents et présentent une contrainte interne plus faible que les films évaporés en raison de l'énergie plus élevée des atomes déposés. Cependant, l'évaporation peut être un processus plus rapide pour certains matériaux. L'ALD produit les films de la plus haute qualité, mais c'est de loin la méthode la plus lente.

Couverture conforme par rapport à la ligne de visée

Étant donné que les processus PVD comme l'évaporation et la pulvérisation cathodique sont à ligne de visée, ils ont du mal à revêtir uniformément des surfaces tridimensionnelles complexes, ce qui entraîne des effets d'« ombrage ». En revanche, le CVD et l'ALD excellent à créer des revêtements conformes qui reproduisent parfaitement la topographie sous-jacente.

Température du processus et compatibilité avec le substrat

Le CVD traditionnel nécessite souvent des températures de substrat très élevées pour entraîner les réactions chimiques nécessaires. Cela peut endommager les substrats sensibles comme les polymères ou certains composants électroniques. Les méthodes PVD, en particulier la pulvérisation cathodique, peuvent souvent être effectuées à des températures beaucoup plus basses, ce qui les rend plus polyvalentes.

Coût et complexité

Généralement, les systèmes d'évaporation sont les plus simples et les moins chers. Les systèmes de pulvérisation cathodique sont de complexité modérée, tandis que les systèmes CVD et surtout ALD sont les plus complexes et entraînent le coût d'investissement le plus élevé en raison de la manipulation précise des gaz et du contrôle des processus requis.

Sélectionner la bonne méthode pour votre application

Votre décision finale doit être guidée par le résultat le plus critique pour votre projet.

- Si votre objectif principal est des revêtements rentables sur des surfaces simples et planes : L'évaporation thermique ou par faisceau d'électrons fournit une solution directe et efficace.

- Si votre objectif principal est des films durables et de haute densité avec une forte adhérence : La pulvérisation cathodique magnétron est une norme industrielle robuste et largement utilisée.

- Si votre objectif principal est de revêtir des formes 3D complexes avec une uniformité parfaite : Le dépôt chimique en phase vapeur (CVD) est le choix supérieur pour ses capacités conformes.

- Si votre objectif principal est une précision ultime et des films sans trous d'épingle : Le dépôt par couches atomiques (ALD) offre un contrôle inégalé, jusqu'à la simple couche atomique.

En faisant correspondre les forces inhérentes de chaque méthode à votre application spécifique, vous pouvez garantir un processus de fabrication reproductible et à haut rendement.

Tableau récapitulatif :

| Méthode | Type | Mécanisme clé | Avantage clé | Idéal pour |

|---|---|---|---|---|

| Évaporation | PVD | Chauffage du matériau source pour vaporiser les atomes | Haute vitesse, économique pour les formes simples | Surfaces simples et planes |

| Pulvérisation cathodique | PVD | Éjection d'atomes d'une cible à l'aide d'ions plasma | Films denses, adhérents et de haute qualité | Revêtements durables nécessitant une forte adhérence |

| CVD | Chimique | Réaction chimique des gaz précurseurs sur le substrat | Excellente couverture conforme sur formes complexes | Revêtement de structures 3D complexes de manière uniforme |

| ALD | CVD (Avancé) | Réactions de surface séquentielles et auto-limitantes | Contrôle au niveau atomique, films sans trous d'épingle | Précision et uniformité ultimes |

Vous avez du mal à choisir la bonne méthode de dépôt sous vide pour votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans l'équipement de laboratoire et les consommables pour tous vos besoins de dépôt, des cibles de pulvérisation cathodique aux précurseurs CVD. Notre équipe peut vous guider vers la solution optimale pour obtenir les propriétés de film parfaites, que vous ayez besoin d'une forte adhérence, d'une couverture conforme ou d'une précision au niveau atomique. Contactez-nous dès aujourd'hui (#ContactForm) pour discuter de votre application spécifique et laissez KINTEK améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur dans les pierres précieuses ? Un guide des diamants de laboratoire

- Comment les chemises chauffantes et les unités thermocouple fournissent-elles les précurseurs AIP ? Maîtriser la gestion thermique précise pour Al2TiO5

- Qu'est-ce que l'usinage CVD ? Libérer la puissance du revêtement additif avancé

- Pourquoi le vide est-il nécessaire pour le dépôt de couches minces ? Pour atteindre la pureté, l'uniformité et le contrôle

- Qu'est-ce que le CVD thermique et quelles sont ses sous-catégories dans la technologie CMOS ? Optimisez votre dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur dans la fabrication de semi-conducteurs ? Un guide pour construire des micropuces couche par couche

- Quel est le processus de la réaction CVD ? Un guide étape par étape pour les revêtements haute performance

- Quels sont les différents types de dépôt chimique ? Un guide des méthodes de revêtement en couches minces