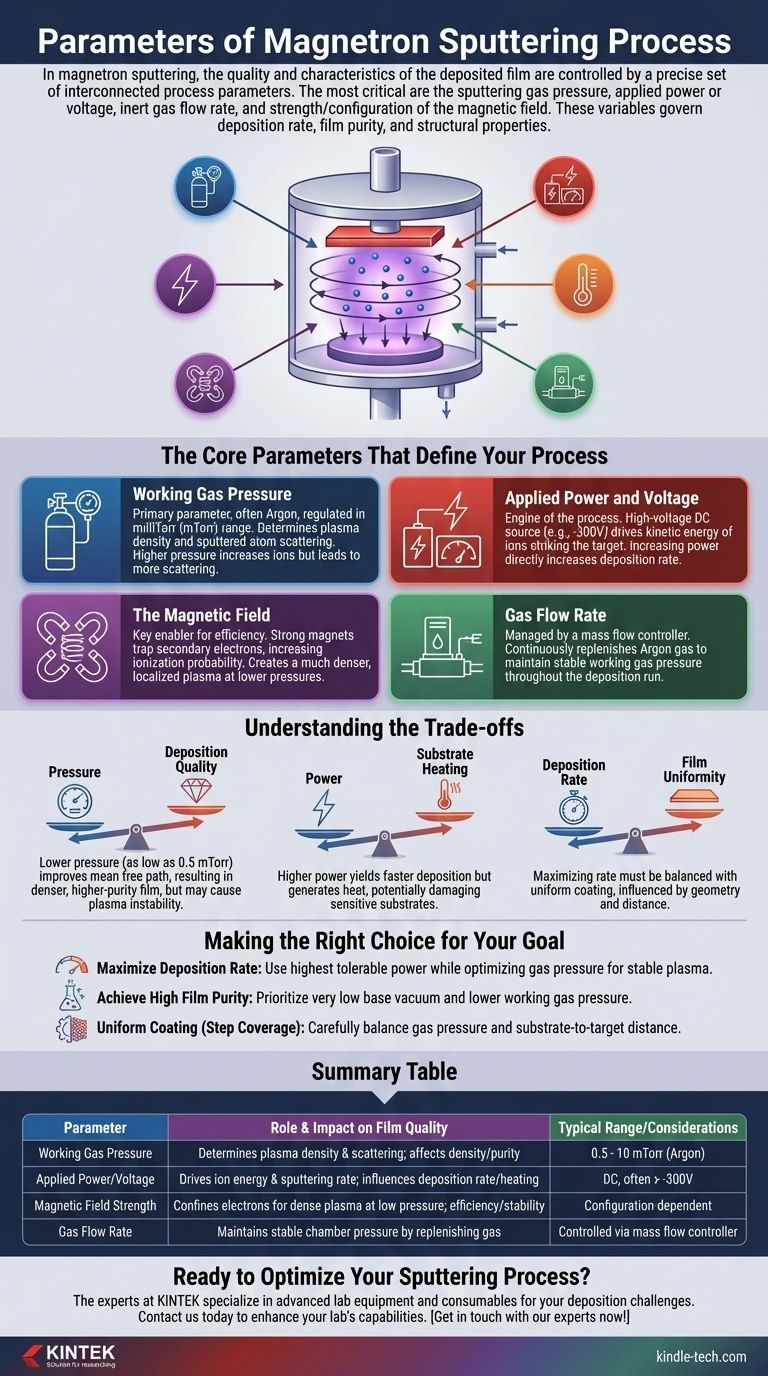

En pulvérisation magnétron, la qualité et les caractéristiques du film déposé sont contrôlées par un ensemble précis de paramètres de processus interconnectés. Les plus critiques d'entre eux sont la pression du gaz de pulvérisation, la puissance ou tension appliquée à la cible, le débit de gaz inerte, et la force et la configuration du champ magnétique. Ces variables agissent ensemble pour régir le taux de dépôt, la pureté du film et ses propriétés structurelles finales.

Le principe fondamental n'est pas seulement de contrôler les paramètres individuels, mais de comprendre leur interaction. Le champ magnétique est le facteur clé – il piège les électrons pour créer un plasma dense à basse pression, ce qui permet à son tour un bombardement ionique à haute énergie entraîné par la tension, déterminant finalement le taux de dépôt et la qualité du film.

Les paramètres fondamentaux qui définissent votre processus

Pour obtenir le résultat souhaité, vous devez comprendre comment chaque paramètre primaire influence l'environnement de pulvérisation à l'intérieur de la chambre de dépôt.

Pression du gaz de travail

Le processus commence par l'introduction d'un gaz inerte, presque toujours de l'Argon, dans la chambre à vide. La pression de ce gaz est un paramètre fondamental.

Cette pression, généralement régulée dans la plage des milliTorr (mTorr), détermine la densité des atomes disponibles pour être ionisés et utilisés pour la pulvérisation.

Une pression plus élevée augmente le nombre d'ions disponibles, mais peut également entraîner des collisions indésirables, dispersant le matériau pulvérisé et réduisant la qualité de dépôt en "ligne de mire".

Puissance et tension appliquées

La puissance, généralement provenant d'une source CC haute tension, est le moteur du processus de pulvérisation.

Une forte tension négative (souvent -300V ou plus) est appliquée au matériau cible. Cette puissante charge négative attire agressivement les ions Argon chargés positivement du plasma.

L'augmentation de la puissance ou de la tension augmente directement l'énergie cinétique de ces ions lorsqu'ils frappent la cible. Il en résulte un plus grand nombre d'atomes cibles éjectés par ion, ce qui conduit à un taux de dépôt plus élevé.

Le champ magnétique

Le champ magnétique est ce qui différencie la pulvérisation magnétron de la pulvérisation diode plus simple. C'est la clé de son efficacité.

De puissants aimants placés derrière la cible de pulvérisation génèrent un champ magnétique parallèle à la surface de la cible. Ce champ piège les électrons secondaires libérés lors du bombardement ionique, les forçant à suivre de longues trajectoires en spirale près de la cible.

Ce piégeage d'électrons augmente considérablement la probabilité que les électrons entrent en collision et ionisent les atomes d'Argon neutres. Le résultat est un plasma beaucoup plus dense et localisé qui peut être maintenu à des pressions significativement plus basses.

Débit de gaz

Le débit de gaz, géré par un contrôleur de débit massique, fonctionne en tandem avec le système de pompage sous vide.

Sa fonction est de réapprovisionner continuellement le gaz Argon à mesure qu'il est consommé ou pompé, garantissant que la pression du gaz de travail reste stable tout au long du cycle de dépôt.

Comprendre les compromis

L'optimisation d'un processus de pulvérisation magnétron est un exercice d'équilibre entre des facteurs concurrents. La modification d'un paramètre affectera invariablement les autres.

Pression vs. Qualité de dépôt

Bien qu'une certaine pression de gaz soit nécessaire pour créer le plasma, le champ magnétique permet qu'elle soit très basse (aussi basse que 0,5 mTorr).

Fonctionner à des pressions plus basses améliore le libre parcours moyen des atomes pulvérisés. Cela signifie qu'ils voyagent de la cible au substrat avec moins de collisions, ce qui donne un film plus dense et de plus grande pureté.

Cependant, fonctionner à une pression trop basse peut rendre le plasma instable ou l'éteindre complètement, arrêtant le processus.

Puissance vs. Chauffage du substrat

Un niveau de puissance plus élevé entraîne un taux de dépôt plus rapide, ce qui est souvent souhaitable pour l'efficacité de la fabrication.

Cependant, le bombardement à haute énergie du substrat par les atomes pulvérisés et les ions du plasma génère également une chaleur significative. Un chauffage excessif du substrat peut induire des contraintes, provoquer des changements de phase indésirables dans le film ou endommager les substrats sensibles.

Taux de dépôt vs. Uniformité du film

Atteindre un taux de dépôt élevé est souvent un objectif principal, mais il doit être équilibré avec le besoin d'un revêtement uniforme.

La géométrie du canon de pulvérisation, la forme du champ magnétique et la distance au substrat influencent tous l'uniformité du dépôt du matériau. Maximiser simplement la puissance pourrait créer un film épais au centre mais un film mince sur les bords.

Faire le bon choix pour votre objectif

Les paramètres idéaux sont entièrement dictés par les propriétés souhaitées du film mince final.

- Si votre objectif principal est de maximiser le taux de dépôt : Vous fonctionnerez probablement à la puissance la plus élevée que votre cible et votre substrat peuvent tolérer tout en optimisant la pression du gaz pour maintenir un plasma stable et dense sans diffusion excessive.

- Si votre objectif principal est d'obtenir une pureté et une densité de film élevées : Vous privilégierez de commencer avec un vide de base très faible et d'utiliser une pression de gaz de travail plus basse, ce qui est rendu possible par le confinement efficace du plasma du magnétron.

- Si votre objectif principal est un revêtement uniforme sur une surface complexe (couverture de marche) : Vous devrez peut-être équilibrer soigneusement la pression du gaz et la distance substrat-cible pour contrôler la directionnalité et la diffusion des atomes pulvérisés.

La maîtrise de ces paramètres transforme la pulvérisation magnétron d'un processus complexe en un outil de fabrication précis et reproductible.

Tableau récapitulatif :

| Paramètre | Rôle et impact sur la qualité du film | Plage/Considérations typiques |

|---|---|---|

| Pression du gaz de travail | Détermine la densité du plasma et la diffusion des atomes pulvérisés ; affecte la densité et la pureté du film. | 0,5 - 10 mTorr (Argon) |

| Puissance/Tension appliquée | Détermine l'énergie des ions et le taux de pulvérisation ; influence directement le taux de dépôt et le chauffage du substrat. | CC, souvent > -300V |

| Force du champ magnétique | Confine les électrons pour créer un plasma dense à basse pression ; clé pour l'efficacité et la stabilité. | Dépend de la configuration |

| Débit de gaz | Maintient une pression de chambre stable en réapprovisionnant le gaz pulvérisé/pompé. | Contrôlé via un contrôleur de débit massique |

Prêt à optimiser votre processus de pulvérisation ?

Atteindre l'équilibre parfait des paramètres de pulvérisation magnétron est essentiel pour produire des films minces uniformes et de haute qualité. Les experts de KINTEK sont spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés à vos défis spécifiques de dépôt. Que votre objectif soit de maximiser le taux de dépôt, d'assurer une pureté de film élevée ou d'obtenir une couverture de marche supérieure, nous avons les solutions et l'expertise pour soutenir vos besoins de recherche et de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation spécialisés et nos consommables peuvent améliorer les capacités de votre laboratoire et vous aider à obtenir des résultats précis et reproductibles.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température