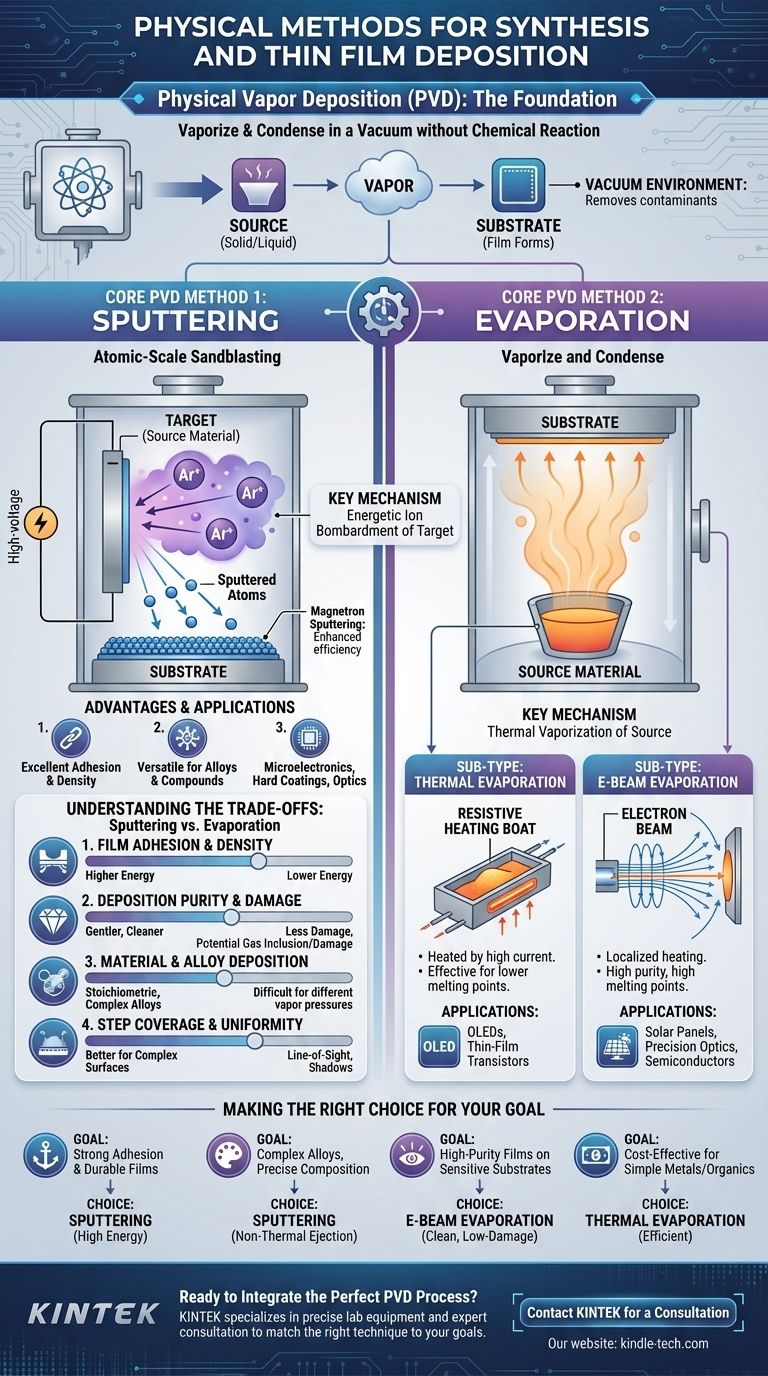

Les principales méthodes physiques de dépôt de couches minces sont regroupées sous l'appellation Dépôt Physique en Phase Vapeur (PVD). Ces techniques impliquent le transfert physique de matériau d'une source vers un substrat sous vide, le plus souvent par pulvérisation cathodique ou par évaporation. Contrairement aux méthodes chimiques, le PVD ne repose pas sur des réactions chimiques pour former le film, offrant une voie directe pour créer des revêtements de haute pureté.

La distinction cruciale entre les méthodes de dépôt physique n'est pas de savoir laquelle est universellement "meilleure", mais comment le mécanisme unique de chacune – bombardement énergétique versus condensation douce – s'aligne avec votre matériau spécifique, votre substrat et les propriétés de film souhaitées.

Les Fondamentaux : Qu'est-ce que le Dépôt Physique en Phase Vapeur (PVD) ?

Le Dépôt Physique en Phase Vapeur englobe une famille de processus où un matériau source solide ou liquide est converti en vapeur et transporté vers un substrat, où il se condense pour former une couche mince.

Le Principe Définissant

Tous les processus PVD se déroulent dans une chambre à vide. Cet environnement est essentiel car il élimine les gaz atmosphériques qui pourraient réagir avec la vapeur ou entraver son chemin vers le substrat.

Le cœur du PVD est un mécanisme purement physique. Le matériau est délogé d'une source (appelée "cible") et se déplace vers le substrat sans subir de changement chimique délibéré. C'est la différence clé avec des méthodes comme le Dépôt Chimique en Phase Vapeur (CVD), qui utilise des gaz précurseurs qui réagissent pour former le film.

Méthode PVD Principale 1 : La Pulvérisation Cathodique (Sputtering)

La pulvérisation cathodique est une technique PVD incroyablement polyvalente et largement utilisée, connue pour créer des films denses, durables et fortement adhérents.

Le Processus de Pulvérisation Cathodique Expliqué

Imaginez la pulvérisation cathodique comme un processus de sablage à l'échelle atomique. Une haute tension est appliquée dans la chambre à vide, créant un plasma à partir d'un gaz inerte comme l'Argon.

Ces ions gazeux énergisés sont accélérés et bombardent la cible de matériau source. L'impact a suffisamment d'énergie pour éjecter, ou "pulvériser", des atomes individuels de la cible. Ces atomes éjectés voyagent ensuite à travers le vide et se déposent sur le substrat, construisant la couche mince couche par couche.

Avantages Clés et Applications

La pulvérisation cathodique est très appréciée pour sa polyvalence et son évolutivité. Elle peut déposer une vaste gamme de matériaux, y compris des métaux, des alliages et même des composés isolants (lorsqu'une variante appelée pulvérisation RF est utilisée).

Sa capacité à produire des revêtements uniformes sur de grandes surfaces en fait une pierre angulaire des industries produisant des revêtements optiques, des couches protectrices dures sur les outils et les couches conductrices en microélectronique. La pulvérisation magnétron, une amélioration courante, utilise des champs magnétiques pour augmenter les taux de dépôt et l'efficacité.

Méthode PVD Principale 2 : L'Évaporation

L'évaporation est une méthode PVD conceptuellement plus simple qui repose sur le chauffage d'un matériau jusqu'à ce qu'il se transforme en vapeur pouvant se condenser sur un substrat.

Le Processus d'Évaporation Expliqué

À l'intérieur de la chambre à vide, le matériau source est chauffé jusqu'à ce que sa pression de vapeur devienne suffisamment élevée pour que les atomes quittent sa surface et se propagent.

Cette vapeur se déplace ensuite en ligne droite jusqu'à ce qu'elle atteigne le substrat plus froid, où elle se condense à nouveau à l'état solide, formant la couche mince. La méthode de chauffage définit les deux sous-types principaux.

Sous-Type : Évaporation Thermique

En évaporation thermique, le matériau source est placé dans un petit creuset ou "bateau" électriquement résistif (souvent en tungstène ou en molybdène). Un courant élevé est passé à travers ce bateau, le chauffant ainsi que le matériau source jusqu'au point d'évaporation.

Cette méthode est particulièrement efficace pour les matériaux à faible point de fusion et est un processus standard pour le dépôt de métaux et la création des couches dans les OLED et certains transistors à couches minces.

Sous-Type : Évaporation par Faisceau d'Électrons (E-Beam)

Pour les matériaux à très haut point de fusion, l'évaporation par faisceau d'électrons est utilisée. Un faisceau d'électrons de haute énergie est généré et dirigé magnétiquement pour frapper le matériau source.

L'énergie intense du faisceau d'électrons fait fondre et évaporer une tache localisée sur le matériau source. C'est un processus plus propre qui permet des taux de dépôt plus élevés et produit des films de haute pureté, ce qui le rend idéal pour l'optique de précision, les panneaux solaires et les applications de semi-conducteurs.

Comprendre les Compromis : Pulvérisation Cathodique vs. Évaporation

Choisir la bonne méthode physique nécessite de comprendre leurs différences inhérentes en termes d'énergie, de manipulation des matériaux et de qualité du film.

Adhérence et Densité du Film

La pulvérisation cathodique l'emporte ici. Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significativement plus élevée que les atomes évaporés. Cette énergie les aide à former un film plus dense, plus compact, avec une adhérence supérieure au substrat.

Pureté du Dépôt et Dommages au Substrat

L'évaporation est généralement plus douce. Parce qu'il s'agit d'un processus à énergie plus faible, l'évaporation introduit moins de contraintes et de dommages thermiques potentiels aux substrats sensibles. L'évaporation par faisceau d'électrons, en particulier, est connue pour créer des films d'une pureté extrême. La pulvérisation cathodique, en raison du plasma et du bombardement ionique, peut parfois incorporer des atomes de gaz inerte dans le film ou causer des dommages mineurs par rayonnement.

Dépôt de Matériaux et d'Alliages

La pulvérisation cathodique est plus polyvalente. Elle peut déposer des alliages et des composés tout en préservant leur composition originale, car le processus de pulvérisation éjecte les atomes de manière stœchiométrique. En évaporation, les matériaux ayant des pressions de vapeur différentes peuvent s'évaporer à des vitesses différentes, ce qui rend difficile le maintien de la composition correcte pour les alliages complexes.

Couverture des Marches et Uniformité

La pulvérisation cathodique offre une couverture plus uniforme sur des surfaces complexes et non planes. Les atomes pulvérisés se dispersent davantage dans la chambre, ce qui leur permet de recouvrir les côtés des éléments. L'évaporation est un processus "en ligne de mire", qui peut créer des "ombres" et une mauvaise couverture sur des topographies complexes.

Faire le Bon Choix pour Votre Objectif

Le choix d'une méthode de dépôt physique est un exercice qui consiste à faire correspondre les capacités du processus à votre résultat souhaité.

- Si votre objectif principal est une forte adhérence et des films durables : La pulvérisation cathodique est le choix supérieur en raison de l'énergie plus élevée des particules déposées.

- Si votre objectif principal est le dépôt d'alliages complexes avec une composition précise : Le mécanisme d'éjection non thermique de la pulvérisation cathodique en fait l'option la plus fiable.

- Si votre objectif principal est des films de haute pureté sur des substrats sensibles : L'évaporation par faisceau d'électrons offre un processus propre et peu dommageable, idéal pour les applications optiques et électroniques de précision.

- Si votre objectif principal est le dépôt rentable de métaux simples ou d'organiques : L'évaporation thermique est une technique bien établie et efficace pour des applications comme les OLED.

En fin de compte, comprendre la physique fondamentale de chaque méthode vous permet de sélectionner l'outil qui atteindra le plus efficacement et le plus rapidement votre objectif.

Tableau Récapitulatif :

| Méthode | Mécanisme Clé | Avantages Clés | Applications Courantes |

|---|---|---|---|

| Pulvérisation Cathodique | Bombardement ionique énergétique d'une cible | Excellente adhérence, films denses, polyvalente pour les alliages | Microélectronique, revêtements protecteurs durs, optique |

| Évaporation | Vaporisation thermique d'un matériau source | Films de haute pureté, doux pour les substrats sensibles | OLED, panneaux solaires, optique de précision |

| Évaporation Thermique | Chauffage avec un bateau résistif | Rentable pour les métaux simples | OLED, transistors à couches minces |

| Évaporation par Faisceau d'Électrons | Chauffage avec un faisceau d'électrons focalisé | Haute pureté, matériaux à haut point de fusion | Semi-conducteurs, panneaux solaires, optique de précision |

Prêt à Intégrer le Processus PVD Parfait dans Votre Laboratoire ?

Choisir entre la pulvérisation cathodique et l'évaporation est essentiel pour atteindre les propriétés de film souhaitées, de l'adhérence et de la pureté à la composition et à l'uniformité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire précis et de conseils d'experts pour faire correspondre la bonne technique PVD à vos objectifs spécifiques de recherche et de production.

Nous aidons des laboratoires comme le vôtre à améliorer l'efficacité et à obtenir des résultats fiables et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de vos besoins en dépôt de couches minces et découvrir comment nos solutions peuvent faire avancer votre travail.

Contactez KINTEK pour une Consultation

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

Les gens demandent aussi

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température