Le principal défi qui freine le graphène est l'immense difficulté à produire des feuilles de grande taille, parfaites et rentables. Bien que ses propriétés soient révolutionnaires en laboratoire, la traduction de ce potentiel en produits à l'échelle industrielle est entravée par des problèmes de fabrication fondamentaux. Les méthodes actuelles peinent à fournir la qualité et la quantité constantes nécessaires aux applications réelles et généralisées.

Le potentiel du graphène est incontestable. Cependant, le problème central n'est pas un échec du matériau lui-même, mais un profond défi de fabrication. Produire le bon type de graphène de haute qualité, de manière constante et à l'échelle industrielle, reste le plus grand obstacle à son adoption.

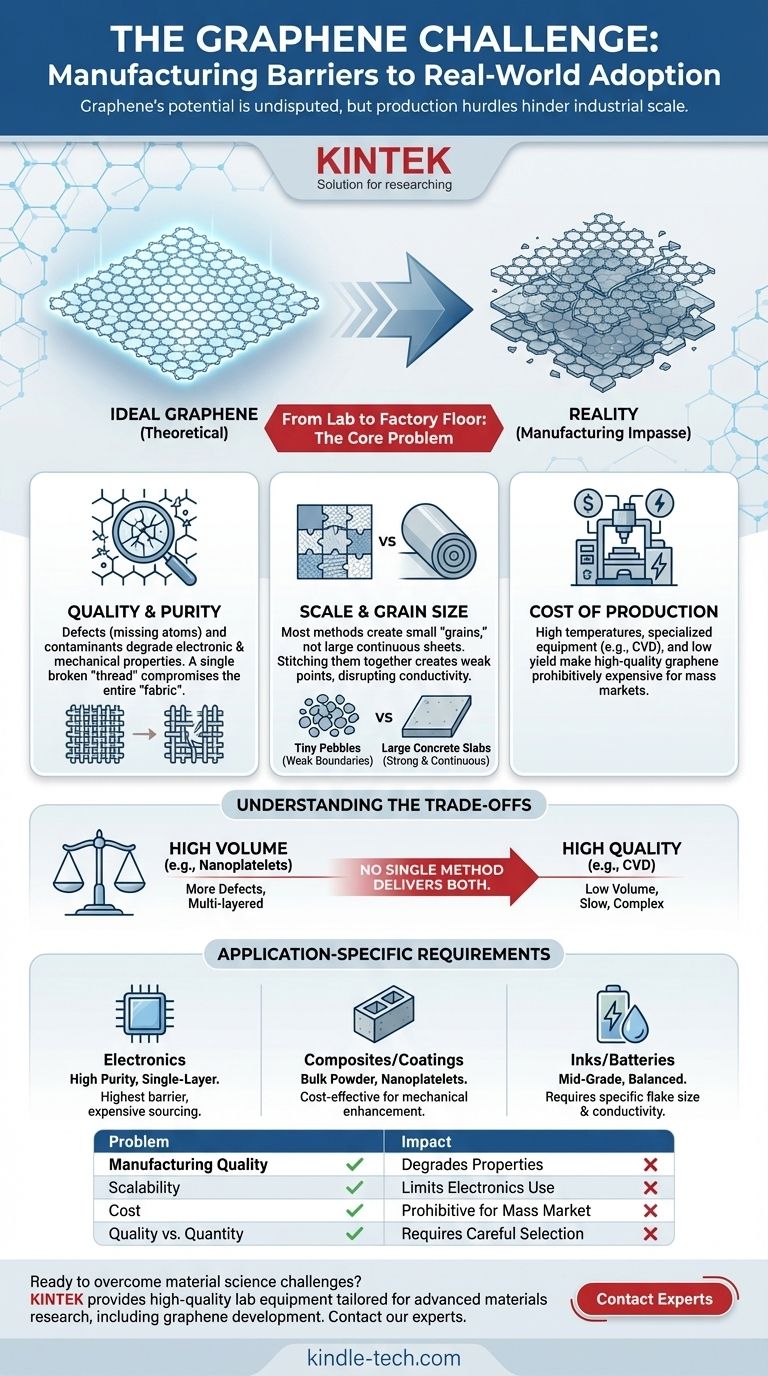

L'impasse de la fabrication : du laboratoire à l'usine

L'enthousiasme autour du graphène est basé sur sa forme théorique idéale : un réseau de carbone parfait, d'une seule épaisseur atomique. La réalité de la production de ce matériau est bien plus complexe et est la cause profonde de sa lente commercialisation.

Le défi de la qualité et de la pureté

Les méthodes les plus courantes pour fabriquer du graphène introduisent souvent des défauts et des contaminants. Un défaut peut être une lacune (un atome manquant) ou un atome mal placé dans le réseau hexagonal.

Imaginez un tissu parfait, étroitement tissé. Un seul fil cassé – un défaut – compromet la résistance et les propriétés de toute la feuille. Ces imperfections dégradent considérablement la force électronique et mécanique exceptionnelle du matériau.

Le problème de l'échelle et de la taille des grains

Pour des applications comme l'électronique ou les films protecteurs transparents, de grandes feuilles continues de graphène sont nécessaires. La plupart des techniques de production créent de petits flocons individuels, appelés « grains ».

Assembler ces petits grains, c'est comme paver une route avec de petits cailloux au lieu de grandes dalles de béton. Les limites entre les grains créent des points faibles qui perturbent la conductivité électrique et réduisent la résistance globale, annulant de nombreux avantages du matériau.

Le coût prohibitif de la production

La création de graphène de haute qualité est un processus coûteux. Des techniques comme le dépôt chimique en phase vapeur (CVD), qui peuvent faire croître de grandes feuilles de haute qualité, nécessitent des équipements spécialisés, des températures élevées et des matériaux précurseurs coûteux.

Le faible rendement et la forte consommation d d'énergie de ces méthodes rendent le graphène résultant trop cher pour toutes les applications, sauf les plus niches et à forte valeur ajoutée. L'adoption sur le marché de masse nécessite une réduction drastique de ces coûts de production.

Comprendre les compromis : tout le graphène n'est pas égal

Le terme « graphène » est souvent utilisé comme un terme générique, mais en réalité, il existe de nombreux types différents. La méthode de production dicte sa forme et sa qualité, ce qui entraîne un compromis critique que tout utilisateur potentiel doit comprendre.

Qualité vs. Quantité

Les méthodes qui peuvent produire du graphène en grands volumes, comme l'exfoliation en phase liquide du graphite, donnent généralement une poudre de petits flocons multicouches avec un nombre plus élevé de défauts. Ce matériau est souvent appelé nanoplaquettes de graphène.

Inversement, les méthodes qui produisent du graphène monocouche de haute qualité (comme le CVD) sont lentes, complexes et produisent des quantités beaucoup plus petites. Il n'existe actuellement aucune méthode unique qui offre à la fois une haute qualité et une grande quantité à faible coût.

Exigences spécifiques à l'application

Le « meilleur » type de graphène dépend entièrement de l'utilisation finale. Pour une application comme le renforcement du béton ou des plastiques, l'ajout d'une poudre en vrac de nanoplaquettes de graphène peut être parfaitement suffisant et rentable.

Cependant, pour un transistor haute fréquence ou un écran conducteur transparent, seule une feuille de graphène monocouche quasi parfaite fera l'affaire. Utiliser le mauvais type de graphène pour le travail est une source courante de projets échoués et de désillusion.

Faire le bon choix pour votre objectif

Naviguer dans le paysage du graphène nécessite d'adapter la forme réelle du matériau à vos objectifs techniques et commerciaux spécifiques.

- Si votre objectif principal est l'électronique haute performance : Vous faites face à la plus haute barrière et devez vous procurer du graphène monocouche coûteux, de haute pureté, probablement produit par CVD.

- Si votre objectif principal est les composites ou revêtements en vrac : Vous pouvez probablement utiliser des nanoplaquettes de graphène produites en masse et moins chères pour améliorer les propriétés mécaniques ou thermiques d'un matériau hôte.

- Si votre objectif principal est les encres conductrices ou les batteries : Vous aurez besoin d'un matériau qui équilibre la taille des flocons, la conductivité et le coût, nécessitant souvent un produit de graphène de qualité moyenne.

Comprendre ces obstacles fondamentaux à la production est la clé pour évaluer de manière réaliste le rôle du graphène dans toute technologie future.

Tableau récapitulatif :

| Problème | Défi clé | Impact sur l'adoption |

|---|---|---|

| Qualité de fabrication | Défauts et contaminants dans le réseau de carbone | Dégrade les propriétés électroniques et mécaniques |

| Évolutivité | Difficulté à produire de grandes feuilles continues | Limite l'utilisation dans l'électronique et les films |

| Coût | Forte consommation d'énergie et précurseurs coûteux | Prohibitif pour les applications grand public |

| Compromis qualité/quantité | Aucune méthode unique n'offre une haute qualité et un grand volume | Nécessite une sélection rigoureuse pour des applications spécifiques |

Prêt à surmonter les défis de la science des matériaux dans votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à la recherche sur les matériaux avancés, y compris le développement du graphène. Notre expertise peut vous aider à sélectionner les bons outils pour vos besoins spécifiques de production et d'analyse. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets innovants et vous aider à naviguer efficacement dans les paysages complexes des matériaux.

Guide Visuel

Produits associés

- Four de graphitation continue sous vide de graphite

- Grand four de graphitisation sous vide vertical en graphite

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Que devient le graphite à haute température ? Découvrez sa résistance extrême à la chaleur

- Quelle est la température de fonctionnement maximale du graphite ? Libérez les performances à haute température avec l'atmosphère adéquate

- Quelle est l'efficacité du graphite pour transférer la chaleur ? Débloquez une gestion thermique supérieure pour vos appareils électroniques

- Pourquoi le graphite résiste-t-il à la chaleur ? Dévoiler son extrême stabilité thermique pour votre laboratoire

- Le graphite peut-il résister aux hautes températures ? Maximiser les performances dans des atmosphères contrôlées