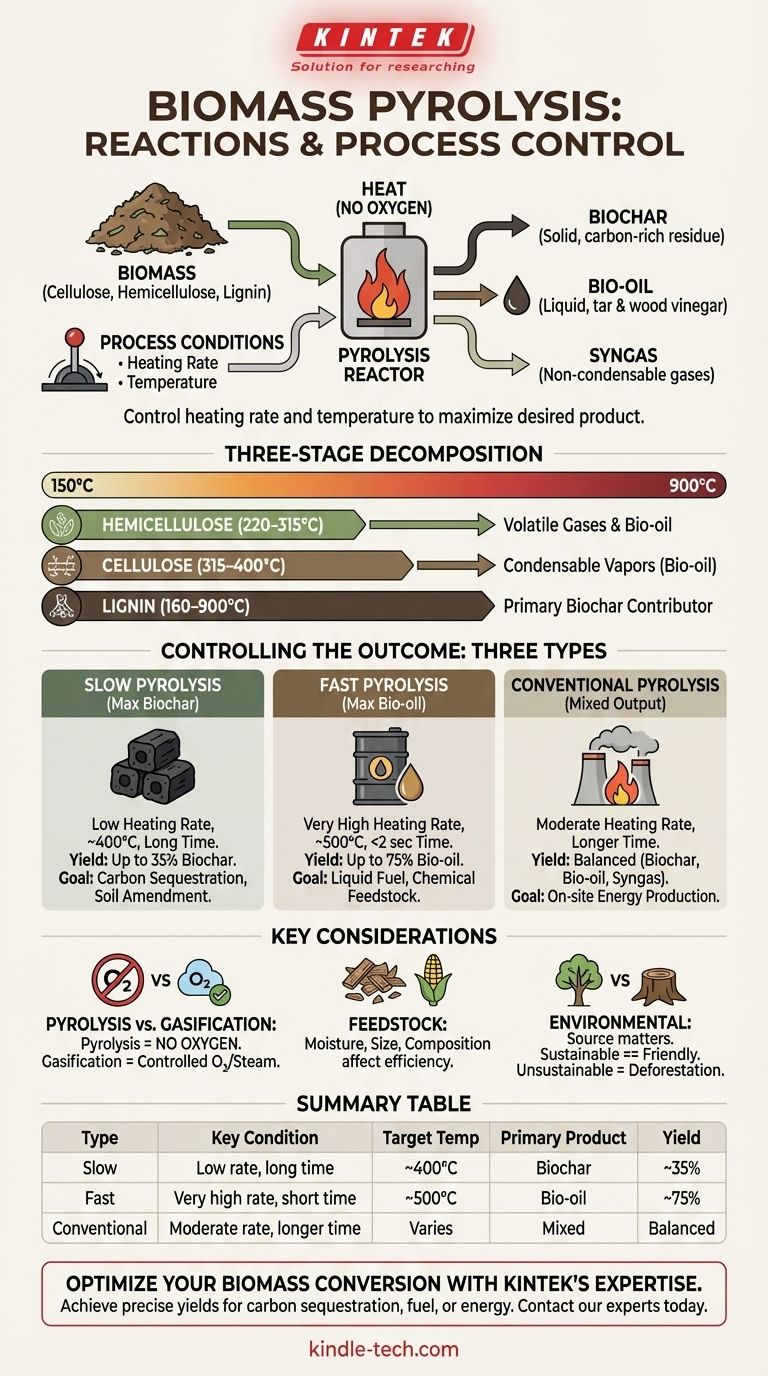

Pour être précis, la pyrolyse de la biomasse n'est pas une réaction chimique unique, mais une série complexe de réactions où la chaleur décompose la matière organique en l'absence d'oxygène. Le processus décompose les principaux composants de la biomasse — la cellulose, l'hémicellulose et la lignine — en trois produits principaux : un résidu solide riche en carbone appelé biochar, un liquide connu sous le nom de bio-huile (qui comprend le goudron et le vinaigre de bois), et un mélange de gaz non condensables appelé gaz de synthèse.

Le principe central de la pyrolyse est que vous pouvez contrôler le mélange de produits finaux en manipulant les conditions du processus. La vitesse à laquelle vous appliquez la chaleur et la température finale que vous atteignez sont les leviers principaux qui déterminent si vous maximisez la production de biochar solide, de bio-huile liquide ou de gaz de synthèse combustible.

Le mécanisme central : une décomposition en trois étapes

La biomasse est principalement composée de trois polymères complexes. La pyrolyse fonctionne en craquant thermiquement ces grandes molécules en molécules plus petites et plus utiles. Chaque composant se décompose dans une plage de température différente, influençant le processus global.

Étape 1 : Décomposition de l'hémicellulose

L'hémicellulose est le premier composant à se décomposer, généralement dans la plage de température de 220 à 315 °C. Sa décomposition produit un mélange de gaz volatils et une partie de bio-huile et de charbon de bois.

Étape 2 : Décomposition de la cellulose

La cellulose, un polymère plus stable, se décompose dans une plage de température plus étroite et plus élevée, autour de 315 à 400 °C. Cette étape est cruciale pour la production des vapeurs condensables qui forment la bio-huile.

Étape 3 : Décomposition de la lignine

La lignine est le composant le plus résistant et se décompose lentement sur une très large plage de température, de 160 à 900 °C. Elle est le principal contributeur au rendement final en biochar en raison de sa structure aromatique complexe difficile à fragmenter.

Contrôler le résultat : les trois types de pyrolyse

Les conditions opératoires spécifiques d'un réacteur de pyrolyse dictent la proportion de produits solides, liquides et gazeux. Les ingénieurs ont développé trois approches principales pour cibler différents résultats.

Pyrolyse lente pour le biochar

Cette méthode utilise de faibles vitesses de chauffage et des températures relativement basses (environ 400 °C) avec de longs temps de résidence. Ces conditions sont optimisées pour maximiser la production de résidu solide, produisant jusqu'à 35 % de biochar. C'est la méthode traditionnelle utilisée pour fabriquer du charbon de bois.

Pyrolyse rapide pour la bio-huile

La pyrolyse rapide utilise de très hautes vitesses de chauffage et des températures modérées (environ 500 °C) avec un temps de résidence extrêmement court (souvent inférieur à 2 secondes). Ces conditions sont conçues pour vaporiser rapidement la biomasse, puis refroidir rapidement les vapeurs afin de maximiser le rendement en bio-huile liquide, qui peut atteindre 75 %.

Pyrolyse conventionnelle pour un rendement mixte

Également appelée pyrolyse intermédiaire, il s'agit d'une approche équilibrée. Elle utilise des vitesses de chauffage plus faibles et des temps de résidence plus longs que la pyrolyse rapide. Le résultat est une production plus équilibrée de biochar, de bio-huile et de gaz de synthèse, sans maximiser un seul produit.

Considérations clés et idées fausses courantes

Comprendre les limites du processus est essentiel pour son application réussie. La pyrolyse a des exigences spécifiques et est souvent confondue avec des processus thermochimiques similaires.

Idée fausse : Pyrolyse par rapport à la gazéification

La pyrolyse est définie par l'absence d'agent oxydant comme l'oxygène. La gazéification, un processus connexe, introduit intentionnellement une petite quantité contrôlée d'oxygène, de vapeur ou d'air. Cela permet des réactions telles que C + O2 = CO2 et C + H2O = CO + H2, qui sont caractéristiques de la gazéification, et non de la pyrolyse pure.

Le rôle de la matière première

Le type et la qualité de la biomasse utilisée (par exemple, copeaux de bois, déchets agricoles) ont un impact significatif sur le processus. La teneur en humidité, la taille des particules et la composition chimique de la matière première doivent être soigneusement gérées pour obtenir des résultats efficaces et prévisibles.

Compromis environnementaux

Bien que la pyrolyse puisse créer des produits respectueux de l'environnement comme le biochar séquestrant le carbone et la bio-huile renouvelable, l'impact global dépend de la source de la biomasse. L'utilisation de sources non durables peut entraîner la déforestation et la perte d'habitat, annulant les avantages potentiels.

Faire le bon choix pour votre objectif

La stratégie de pyrolyse optimale dépend entièrement du produit final souhaité. Votre objectif détermine les conditions de processus nécessaires.

- Si votre objectif principal est la séquestration du carbone ou l'amendement du sol : La pyrolyse lente est la voie idéale, car elle est spécifiquement conçue pour maximiser le rendement en biochar solide stable.

- Si votre objectif principal est la production d'un carburant liquide ou d'une matière première chimique : La pyrolyse rapide est le bon choix pour maximiser la conversion de la biomasse en bio-huile liquide.

- Si votre objectif principal est la production d'énergie sur site avec des sorties multiples : La pyrolyse conventionnelle fournit un mélange équilibré de combustibles solides, liquides et gazeux qui peuvent être utilisés pour la chaleur et l'électricité.

En fin de compte, maîtriser la pyrolyse consiste à comprendre comment contrôler précisément la chaleur et le temps pour décomposer la biomasse dans ses formes les plus précieuses.

Tableau récapitulatif :

| Type de pyrolyse | Condition clé | Température cible | Produit principal | Rendement |

|---|---|---|---|---|

| Pyrolyse lente | Faible vitesse de chauffage, long temps de résidence | ~400°C | Biochar | Jusqu'à 35 % |

| Pyrolyse rapide | Très haute vitesse de chauffage, court temps de résidence (<2 sec) | ~500°C | Bio-huile | Jusqu'à 75 % |

| Pyrolyse conventionnelle | Vitesse de chauffage modérée, temps de résidence plus long | Variable | Mixte (Biochar, Bio-huile, Gaz de synthèse) | Équilibré |

Prêt à optimiser votre processus de conversion de biomasse ? Que votre objectif soit de maximiser le biochar pour la séquestration du carbone, de produire de la bio-huile pour le carburant ou de générer du gaz de synthèse pour l'énergie, l'expertise de KINTEK en matière d'équipement de pyrolyse de laboratoire est votre clé du succès. Nos réacteurs spécialisés et nos consommables sont conçus pour un contrôle précis de la température et une optimisation des processus, garantissant que vous obtenez exactement les rendements de produits dont vous avez besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques de recherche et de développement en matière de pyrolyse de la biomasse.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelle est l'application industrielle de la calcination ? Transformer les matières premières pour la fabrication

- Qu'est-ce que la pyrolyse rapide et la pyrolyse lente ? Choisir le bon processus de conversion de la biomasse

- Qu'est-ce que l'étude du processus de pyrolyse ? Convertir les déchets en ressources précieuses grâce à la chaleur

- Quelle est l'efficacité énergétique d'un four rotatif ? Atteindre plus de 95 % d'efficacité thermique

- Quelle est la température de la pyrolyse lente ? Optimiser pour la production de biochar de haute qualité

- Quels sont les produits finis de la pyrolyse des plastiques ? Transformez les déchets en carburants et produits chimiques précieux

- La calcination est-elle effectuée dans le haut fourneau ? Comprendre la séparation en métallurgie

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits