Les réacteurs les plus courants et efficaces pour la pyrolyse rapide sont les réacteurs à lit fluidisé (types à bulles et circulant) et les réacteurs ablatifs. D'autres conceptions, telles que les réacteurs à vis sans fin et les fours rotatifs, sont également utilisées, mais le défi principal pour tout système de pyrolyse rapide est sa capacité à atteindre des taux de transfert de chaleur extrêmement élevés vers la biomasse solide en moins de deux secondes. Ce chauffage rapide est la caractéristique déterminante du processus, conçu pour maximiser le rendement en bio-huile liquide.

L'objectif central de la pyrolyse rapide est de convertir la biomasse en bio-huile liquide avec une efficacité maximale. Le choix du réacteur est donc dicté par un défi d'ingénierie principal : comment chauffer presque instantanément des particules de biomasse solides et peu conductrices à environ 500°C.

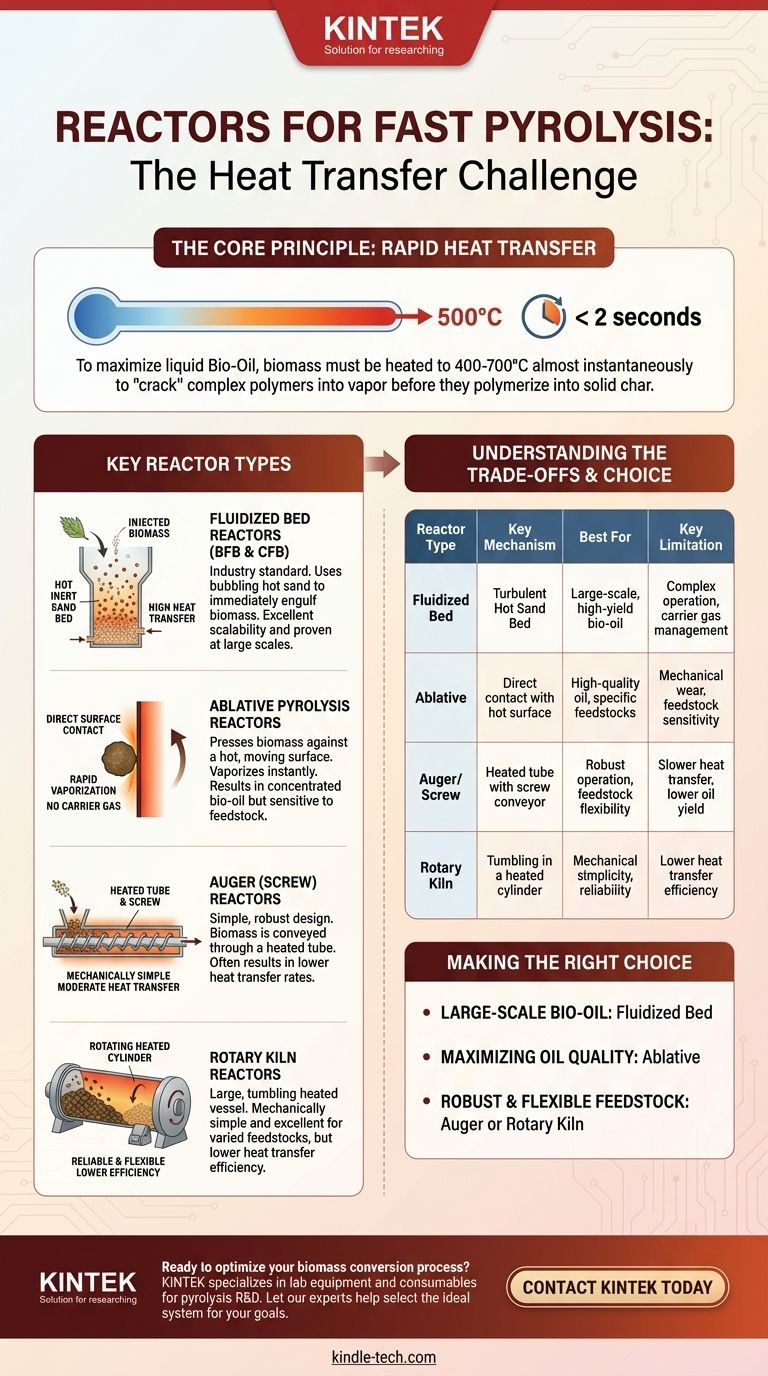

Le Principe Fondamental : Transfert de Chaleur Rapide

Pour comprendre pourquoi certains réacteurs dominent, il est crucial de comprendre l'exigence fondamentale du processus de pyrolyse rapide lui-même.

Pourquoi la Vitesse est Essentielle

La pyrolyse rapide est un processus de décomposition thermique qui se produit en l'absence d'oxygène. Pour maximiser le produit de bio-huile liquide, la biomasse doit être chauffée très rapidement (400-700°C) avec un temps de résidence des vapeurs de moins de deux secondes.

Cette vitesse est critique. Elle garantit que les polymères complexes de la biomasse (cellulose, hémicellulose et lignine) se « craquent » directement en molécules en phase vapeur qui peuvent être condensées en huile. Si le chauffage est trop lent, ces intermédiaires ont le temps de se polymériser en charbon solide, réduisant ainsi le rendement de votre produit principal.

Le Défi d'Ingénierie

Le principal obstacle est que la biomasse est un excellent isolant. Il est difficile de faire pénétrer rapidement la chaleur au cœur d'un copeau de bois ou d'un brin de paille. Les réacteurs de pyrolyse rapide les plus performants sont ceux spécifiquement conçus pour surmonter cette limitation de transfert de chaleur.

Principaux Types de Réacteurs pour la Pyrolyse Rapide

Les conceptions de réacteurs les mieux adaptées à ce processus utilisent différentes stratégies mécaniques pour obtenir le chauffage rapide nécessaire.

Réacteurs à Lit Fluidisé (La Norme de l'Industrie)

Il s'agit de la technologie la plus mature et la plus utilisée pour la pyrolyse rapide. Elle implique l'utilisation d'un matériau inerte et chaud comme le sable comme milieu de transfert de chaleur.

Un gaz chaud est pompé à travers le lit de sable, le faisant bouillonner et tourbillonner comme un fluide en ébullition. Lorsque des particules de biomasse fines sont injectées dans ce lit turbulent et intensément chaud, elles sont immédiatement englouties, ce qui entraîne des taux de transfert de chaleur exceptionnellement élevés.

Il existe deux variantes principales : les Lits Fluidisés à Bulles (BFB) et les Lits Fluidisés Circulants (CFB), ces derniers étant courants pour les opérations à plus grande échelle.

Réacteurs de Pyrolyse Ablative (Une Approche Différente)

Les réacteurs ablatifs utilisent un principe complètement différent. Au lieu d'immerger la biomasse dans un milieu chaud, ils pressent les particules de biomasse contre une surface très chaude et en mouvement rapide.

Imaginez cela comme faire fondre du beurre dans une poêle chaude. Dès que le beurre touche la surface, une fine couche fond. Dans la pyrolyse ablatif, la surface de la particule de biomasse se vaporise instantanément au contact, et la pression force la particule contre la surface jusqu'à ce qu'elle soit entièrement consommée. Cette méthode transfère la chaleur par conduction directe.

Réacteurs à Vis Sans Fin (ou à Vis d'Archimède)

Dans un réacteur à vis sans fin, la biomasse est introduite par une extrémité d'un tube chauffé et transportée sur toute sa longueur par une grande vis rotative. La chaleur est transférée des parois chaudes du tube à la biomasse pendant son déplacement.

Bien que mécaniquement simples, atteindre les taux de transfert de chaleur très élevés nécessaires pour la véritable pyrolyse rapide peut être un défi. Ils fonctionnent souvent dans un régime situé entre la pyrolyse lente et la pyrolyse rapide.

Réacteurs à Four Rotatif

Un four rotatif est un grand récipient cylindrique rotatif. La biomasse est introduite par une extrémité et tombe à travers le four chaud, la chaleur étant transférée par les parois du réacteur.

Semblables aux réacteurs à vis sans fin, leur simplicité mécanique est un avantage majeur. Cependant, le taux de transfert de chaleur est généralement inférieur à celui des systèmes à lit fluidisé, ce qui les rend moins courants pour les applications axées uniquement sur la maximisation du rendement en bio-huile.

Comprendre les Compromis

Aucune technologie de réacteur n'est parfaite pour toutes les applications. Chacune présente un ensemble distinct d'avantages et d'inconvénients.

Lits Fluidisés : Évolutifs mais Complexes

Les réacteurs à lit fluidisé sont le cheval de bataille de l'industrie car ils ont fait leurs preuves à grande échelle et sont relativement flexibles quant au type et à la taille des matières premières.

Cependant, ils nécessitent un grand volume de gaz porteur pour fluidiser le lit, ce qui doit être géré en aval. Séparer le produit de biochar fin du volume beaucoup plus important de matériau du lit peut également être un défi opérationnel.

Réacteurs Ablatifs : Efficaces mais Sensibles

L'avantage principal des réacteurs ablatifs est qu'ils ne nécessitent pas de gaz porteur inerte. Cela se traduit par un flux de vapeur de produit plus concentré, ce qui peut conduire à une bio-huile de meilleure qualité.

Le principal inconvénient est leur sensibilité à la matière première. Ils nécessitent une pression importante pour maintenir le contact avec la surface chaude, et le processus est sensible à l'usure mécanique. Ils fonctionnent mieux avec des types et des tailles de matières premières spécifiques.

Réacteurs à Vis Sans Fin et à Four Rotatif : Simples mais Plus Lents

L'avantage clé des réacteurs à vis sans fin et à four rotatif est leur robustesse mécanique et leur simplicité. Ils sont excellents pour traiter de manière fiable une grande variété de matériaux.

Leur limite, cependant, est le transfert de chaleur. Il est difficile pour ces conceptions d'atteindre le chauffage quasi instantané des lits fluidisés, ce qui entraîne souvent des rendements en bio-huile plus faibles et une production de charbon plus élevée.

Faire le Bon Choix pour Votre Objectif

Le réacteur optimal dépend entièrement de vos objectifs spécifiques, de l'échelle et de la matière première au produit final souhaité.

- Si votre objectif principal est la production continue de bio-huile à grande échelle : Les réacteurs à lit fluidisé sont la technologie la plus développée et commercialement éprouvée pour obtenir des rendements élevés.

- Si votre objectif principal est de maximiser la qualité de l'huile à partir d'une matière première spécifique : Les réacteurs ablatifs offrent une alternative convaincante qui évite la dilution par gaz porteur mais exige un contrôle opérationnel plus précis.

- Si votre objectif principal est un fonctionnement robuste et une flexibilité de la matière première plutôt que le rendement maximal en huile : Les réacteurs à vis sans fin ou à four rotatif offrent une solution mécaniquement simple et fiable.

En fin de compte, votre choix de réacteur est un compromis direct entre l'efficacité du transfert de chaleur, la complexité opérationnelle et les caractéristiques spécifiques du produit souhaité.

Tableau Récapitulatif :

| Type de Réacteur | Mécanisme Clé | Idéal Pour | Limite Principale |

|---|---|---|---|

| Lit Fluidisé | Lit de sable chaud turbulent | Bio-huile à haut rendement et à grande échelle | Opération complexe, gestion du gaz porteur |

| Ablatif | Contact direct avec la surface chaude | Huile de haute qualité, matières premières spécifiques | Usure mécanique, sensibilité de la matière première |

| Vis Sans Fin/Vis d'Archimède | Tube chauffé avec convoyeur à vis | Fonctionnement robuste, flexibilité de la matière première | Transfert de chaleur plus lent, rendement en huile plus faible |

| Four Rotatif | Tombée dans un cylindre chauffé | Simplicité mécanique, fiabilité | Efficacité de transfert de chaleur plus faible |

Prêt à optimiser votre processus de conversion de la biomasse ? Le bon réacteur est essentiel pour obtenir des rendements élevés en bio-huile. KINTEK se spécialise dans l'équipement de laboratoire et les consommables pour la recherche et le développement en pyrolyse. Nos experts peuvent vous aider à sélectionner le système idéal pour votre matière première et vos objectifs de production spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et le succès de votre laboratoire dans la production de bio-huile !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif continu scellé sous vide Four rotatif

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Qu'est-ce que la zone de séchage dans un four rotatif ? Optimisez l'efficacité avec des solutions de séchage modernes

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure