Le frittage plasma par étincelles (SPS) est une technique de consolidation à grande vitesse qui implique généralement quatre étapes opérationnelles : le chargement et le vide, l'application simultanée de pression et de courant électrique pour le chauffage, une brève période de maintien pour la densification, et enfin, un refroidissement rapide. L'aspect unique du SPS est son mécanisme de chauffage, où un courant continu pulsé traverse la matrice conductrice et l'échantillon de poudre lui-même, conduisant à un chauffage extrêmement rapide et uniforme.

La différence cruciale dans le frittage plasma par étincelles n'est pas seulement les étapes, mais la manière dont elles sont exécutées. En combinant la pression mécanique avec le chauffage direct par courant électrique, le SPS réduit considérablement le temps et la température nécessaires pour fusionner les particules en un solide dense par rapport aux méthodes conventionnelles.

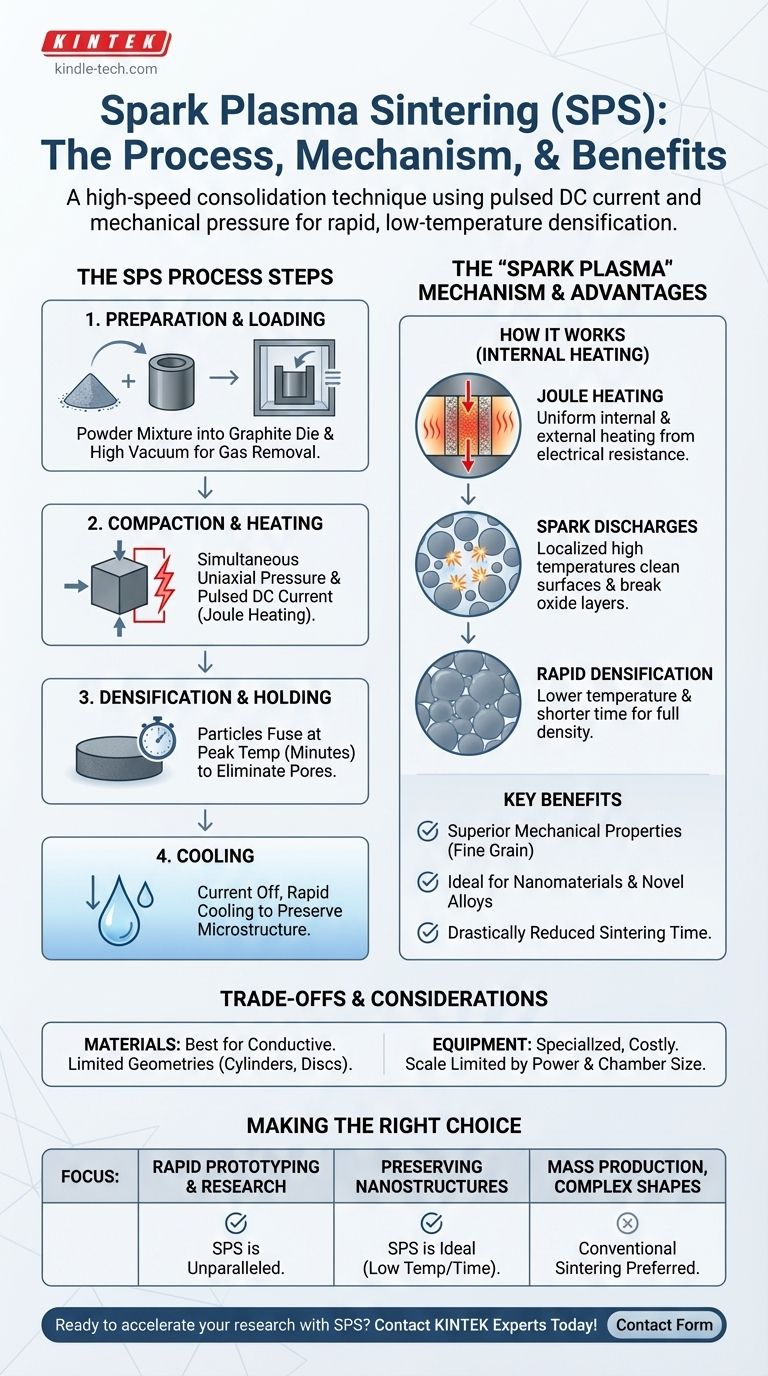

Le processus SPS : une ventilation étape par étape

Bien que le cœur du processus se déroule à l'intérieur de la machine, il est essentiel de comprendre le flux de travail complet, de la poudre à la pièce finale.

H3: Préparation du "corps vert"

Avant que le processus SPS ne puisse commencer, la matière première doit être préparée. Cela implique généralement de mélanger des métaux ou des céramiques en poudre, souvent avec des additifs, pour créer un mélange homogène. Cette poudre est ensuite chargée dans une matrice conductrice, le plus souvent en graphite.

H3: Étape 1 : Chargement et élimination des gaz

La matrice contenant la poudre est placée dans la chambre de traitement SPS. La chambre est ensuite scellée et mise sous vide poussé. Cette étape est essentielle pour éliminer l'air et les autres gaz piégés qui pourraient provoquer une oxydation ou des impuretés dans le produit final.

H3: Étape 2 : Compactage et chauffage

C'est l'événement central où le SPS se distingue. Une pression uniaxiale est appliquée à la poudre par des poinçons, tandis qu'un courant continu pulsé à haute intensité et basse tension est directement passé à travers la matrice et l'échantillon. Cela génère une chaleur rapide et uniforme dans tout le matériau.

H3: Étape 3 : Densification et maintien

La combinaison de la pression et de la haute température provoque la déformation et la fusion des particules de poudre individuelles, un processus connu sous le nom de densification. Le matériau est maintenu à la température de frittage maximale pendant une très courte période – souvent seulement quelques minutes – pour permettre l'élimination des pores et l'atteinte de la densité cible de la pièce.

H3: Étape 4 : Refroidissement

Une fois la densification terminée, le courant électrique est coupé. Le système se refroidit alors rapidement, souvent avec assistance. Ce refroidissement rapide aide à préserver la microstructure à grains fins du matériau, ce qui est souvent souhaitable pour obtenir des propriétés mécaniques supérieures.

Ce que signifie réellement "plasma par étincelles"

Le nom peut être trompeur. Bien qu'un véritable plasma ne soit généralement pas généré, des phénomènes électriques uniques se produisent entre les particules de poudre qui accélèrent le processus de frittage.

H3: Le rôle dominant du chauffage Joule

Le mécanisme de chauffage principal est le chauffage Joule. Lorsque le courant électrique traverse la matrice de graphite conductrice et le compact de poudre, leur résistance électrique inhérente les fait chauffer très rapidement et uniformément. La matrice chauffe l'échantillon de l'extérieur, tandis que le courant traversant la poudre la chauffe de l'intérieur.

H3: L'impact des décharges "par étincelles"

Au niveau microscopique, des décharges électriques peuvent se produire dans les interstices entre les particules de poudre adjacentes. Cette étincelle momentanée crée une température localisée très élevée qui sert à deux objectifs clés. Elle nettoie les surfaces des particules en vaporisant les impuretés et décompose les couches d'oxyde, ce qui prépare les surfaces pour une liaison supérieure.

H3: Le résultat : une densification rapide à basse température

Ce double mécanisme de chauffage permet au matériau d'atteindre sa température de frittage en quelques minutes plutôt qu'en plusieurs heures. L'activation de surface due aux décharges par étincelles favorise plus efficacement la formation de "cols" entre les particules, permettant une densification complète à des températures de plusieurs centaines de degrés inférieures à celles d'un four conventionnel.

Comprendre les compromis et les considérations

Bien que puissant, le SPS n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

H3: Contraintes matérielles et géométriques

Le SPS est plus efficace pour les matériaux ayant au moins une certaine conductivité électrique. Bien que les céramiques isolantes puissent être frittées parce que la matrice en graphite chauffe, le processus est moins efficace. De plus, l'utilisation d'une matrice rigide et d'une pression uniaxiale limite généralement le processus aux formes simples comme les cylindres et les disques.

H3: Équipement et échelle

Les systèmes SPS sont spécialisés et plus coûteux que les fours traditionnels. La taille des composants qui peuvent être produits est également limitée par la taille de la chambre de traitement et la puissance électrique massive requise pour les pièces plus grandes.

Faire le bon choix pour votre objectif

Le choix d'une méthode de frittage dépend entièrement des besoins spécifiques de votre projet en termes de vitesse, de propriétés des matériaux et de géométrie.

- Si votre objectif principal est le prototypage rapide ou la recherche : le SPS est un outil inégalé pour produire rapidement des échantillons denses d'alliages ou de composites nouveaux pour les tests.

- Si votre objectif principal est de préserver les nanostructures : le cycle court et les températures plus basses du SPS sont idéaux pour consolider les nanomatériaux sans provoquer de croissance significative des grains.

- Si votre objectif principal est la production en série de formes complexes : les processus de frittage conventionnels, tels que le moulage par injection de métal, sont souvent plus évolutifs et rentables pour les pièces complexes géométriquement et à grand volume.

En fin de compte, maîtriser le frittage plasma par étincelles, c'est tirer parti de son incroyable vitesse et efficacité pour les matériaux où une microstructure à grains fins et entièrement dense est la priorité.

Tableau récapitulatif :

| Étape du processus SPS | Action clé | Avantage principal |

|---|---|---|

| 1. Chargement et élimination des gaz | La poudre est chargée dans une matrice en graphite ; la chambre est mise sous vide. | Élimine les gaz pour prévenir l'oxydation et les impuretés. |

| 2. Compactage et chauffage | Pression uniaxiale et courant continu pulsé sont appliqués simultanément. | Chauffage rapide et uniforme via le chauffage Joule et les décharges par étincelles. |

| 3. Densification et maintien | Le matériau est maintenu à la température maximale pendant une courte période (minutes). | Les particules fusionnent, éliminant les pores pour atteindre une densité quasi-totale. |

| 4. Refroidissement | Le courant est coupé ; le système se refroidit rapidement. | Préserve la microstructure à grains fins pour des propriétés supérieures. |

Prêt à tirer parti de la vitesse et de la précision du frittage plasma par étincelles pour votre recherche ou votre prototypage ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions de frittage, pour vous aider à réaliser une densification rapide et à préserver les nanostructures délicates. Notre expertise soutient les chercheurs et les ingénieurs dans le développement de matériaux aux propriétés supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer vos objectifs de développement de matériaux.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température