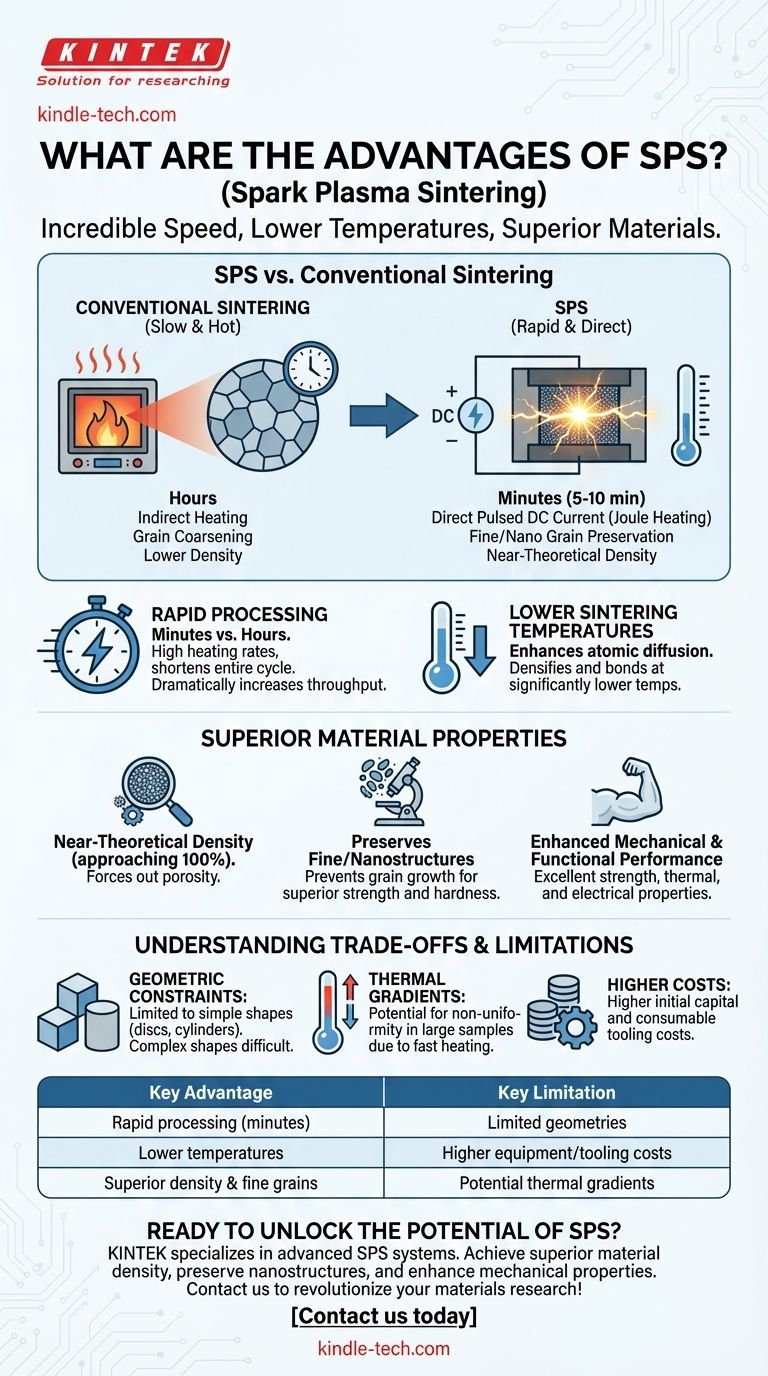

Les principaux avantages du frittage par plasma étincelle (SPS) sont sa vitesse incroyable, ses températures de traitement plus basses et sa capacité à produire des matériaux avec une densité et des propriétés supérieures par rapport aux méthodes conventionnelles. En utilisant un courant électrique pulsé pour chauffer directement le matériau, le SPS réduit les temps de traitement de plusieurs heures à quelques minutes seulement, modifiant fondamentalement les possibilités pour la science des matériaux.

Le frittage par plasma étincelle n'est pas seulement une amélioration incrémentale par rapport au frittage traditionnel ; c'est une technologie transformative. Son avantage principal réside dans l'utilisation d'un chauffage électrique direct et rapide pour obtenir une densification complète du matériau tout en empêchant les dommages microstructuraux — comme la croissance indésirable des grains — qui affectent les méthodes plus lentes à haute température.

Comment le SPS redéfinit le traitement des matériaux

Les avantages du SPS découlent directement de son mécanisme de chauffage unique, fondamentalement différent du chauffage lent et indirect d'un four conventionnel.

Le rôle du courant pulsé et du chauffage Joule

Les fours traditionnels chauffent une chambre, qui chauffe ensuite lentement le moule et, finalement, la poudre de matériau à l'intérieur. Ce processus est lent et inefficace.

Le SPS, en revanche, fait passer un courant CC pulsé à haute puissance directement à travers le moule en graphite conducteur et, dans certains cas, à travers la poudre de matériau elle-même. Cela génère une chaleur instantanée et uniforme via le chauffage Joule, le même principe qui fait luire l'élément d'un grille-pain.

Des vitesses de chauffage et de refroidissement sans précédent

La nature directe de ce chauffage permet des vitesses de chauffage extrêmement élevées, souvent des centaines de degrés Celsius par minute. Cela réduit le cycle de frittage complet à seulement 5 à 10 minutes, par rapport aux plusieurs heures requises pour le frittage conventionnel. Ce cycle rapide augmente considérablement le débit en laboratoire ou en production.

Températures de frittage plus basses

On pense que le courant pulsé génère des décharges d'étincelles entre les particules de poudre, nettoyant leurs surfaces et améliorant la diffusion atomique. Cet effet, combiné à la pression appliquée, permet aux matériaux de se densifier et de se lier à des températures nettement plus basses que celles requises par les méthodes traditionnelles.

L'impact sur les propriétés finales des matériaux

La rapidité et les basses températures du processus SPS ne concernent pas seulement l'efficacité ; elles sont essentielles pour créer des matériaux aux performances supérieures.

Atteindre une densité quasi théorique

La combinaison de la pression mécanique et de l'amélioration des forces de liaison des particules chasse pratiquement toute porosité entre les grains de poudre. Cela permet au SPS de produire systématiquement des matériaux avec une très haute densité, approchant souvent 100 % du maximum théorique. Une densité élevée est cruciale pour des propriétés mécaniques et fonctionnelles supérieures.

Préservation des structures à grains fins

Dans le frittage conventionnel, l'exposition prolongée à des températures élevées provoque la fusion et l'agrandissement des petits grains de matériau, un processus appelé grossissement des grains. Cela dégrade la résistance et la dureté d'un matériau.

Parce que le processus SPS est si rapide, il consolide la poudre avant que les grains n'aient le temps de croître. Cela lui permet de préserver des microstructures à grains fins, voire nanostructurées, dans la pièce dense finale, ce qui est essentiel pour ses performances améliorées.

Performance mécanique et fonctionnelle améliorée

La combinaison résultante d'une densité élevée et d'une taille de grain fine confère aux matériaux traités par SPS d'excellentes propriétés mécaniques, y compris une résistance et une dureté supérieures. Cette microstructure unique conduit également à des propriétés thermiques et électriques améliorées, rendant le SPS idéal pour créer des matériaux fonctionnels avancés.

Comprendre les compromis et les limites

Bien que puissant, le SPS n'est pas une solution universelle. Ses principales limites sont liées à la géométrie, à l'échelle et au coût.

Contraintes géométriques et d'outillage

Le processus est généralement limité à la production de pièces aux géométries simples, telles que des disques, des cylindres et des blocs rectangulaires, qui peuvent être formés dans une matrice en graphite. Les formes complexes sont difficiles et souvent impossibles à produire directement.

Potentiel de gradients thermiques

Dans les échantillons plus grands ou les matériaux à faible conductivité thermique, les vitesses de chauffage extrêmement rapides peuvent créer des différences de température entre la surface et le cœur. Cela peut entraîner une densité ou une microstructure non uniforme si cela n'est pas géré correctement.

Coûts d'équipement et d'exploitation

L'investissement initial en capital pour un système SPS est nettement plus élevé que pour un four haute température standard. De plus, les matrices et les poinçons en graphite sont des consommables qui se dégradent avec l'usage, ce qui augmente le coût opérationnel du processus.

Décider si le SPS convient à votre application

Choisir entre le SPS et les méthodes conventionnelles dépend entièrement de votre objectif final.

- Si votre objectif principal est de développer de nouveaux matériaux ou de préserver des nanostructures délicates : Le SPS est un outil inégalé en raison de sa capacité à consolider les poudres à basse température et avec un temps de traitement minimal.

- Si votre objectif principal est de produire des composants haute performance avec une densité et une résistance maximales : La capacité du SPS à créer des pièces denses et à grains fins en fait un choix supérieur au frittage conventionnel.

- Si votre objectif principal est la production en série de pièces grandes ou géométriquement complexes au coût le plus bas : Les contraintes et les coûts d'équipement du SPS peuvent rendre les méthodes traditionnelles comme le moulage ou le pressage à chaud plus appropriées.

En comprenant son mécanisme unique et ses compromis, vous pouvez tirer parti du SPS pour créer des matériaux qui sont tout simplement impossibles à obtenir avec les techniques conventionnelles.

Tableau récapitulatif :

| Avantage clé | Limite clé |

|---|---|

| Traitement rapide (minutes contre heures) | Géométries simples limitées |

| Températures de frittage plus basses | Coûts d'équipement et d'outillage plus élevés |

| Densité supérieure et structures à grains fins | Potentiel de gradients thermiques dans les grands échantillons |

Prêt à libérer le potentiel du frittage par plasma étincelle pour votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes SPS, pour vous aider à obtenir une densité matérielle supérieure, à préserver les nanostructures et à améliorer les propriétés mécaniques. Que vous développiez de nouveaux matériaux ou que vous produisiez des composants haute performance, notre expertise garantit que vous tirez le meilleur parti de cette technologie transformative.

Contactez-nous dès aujourd'hui pour discuter de la manière dont le SPS peut révolutionner votre recherche et votre production de matériaux !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application