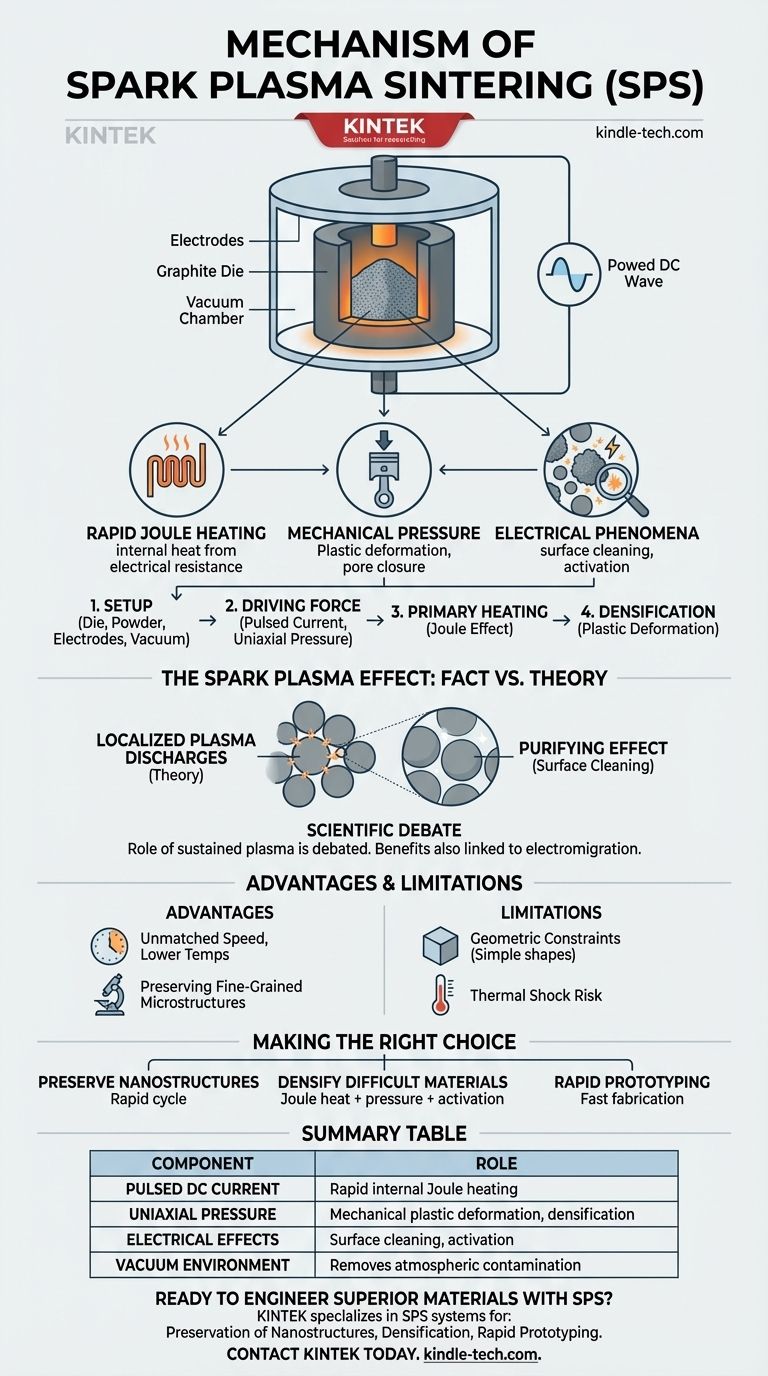

À la base, le frittage par plasma étincelle (SPS) est une technique de frittage avancée qui utilise un courant électrique continu pulsé et une pression uniaxiale pour consolider des poudres en un solide dense. Contrairement aux fours conventionnels qui chauffent les matériaux de l'extérieur, le SPS fait passer le courant directement à travers le moule en graphite et la poudre compactée elle-même, générant une chaleur interne intense par résistance électrique. Ce chauffage direct est la clé de ses temps de traitement remarquablement rapides et de ses températures de frittage plus basses.

Le véritable avantage du SPS réside dans la synergie puissante de trois effets simultanés : le chauffage Joule rapide, la déformation plastique causée par la pression mécanique, et des phénomènes électriques uniques qui nettoient et activent les surfaces des particules pour accélérer la liaison.

Déconstruction du procédé SPS : Une analyse étape par étape

Pour comprendre le mécanisme, il est préférable de visualiser le processus du début à la fin. Il s'agit d'une séquence hautement contrôlée d'événements physiques conçue pour une efficacité maximale.

L'installation : Matrice, poudre et électrodes

Le processus commence par le chargement de la poudre de matériau dans une matrice conductrice, qui est presque toujours en graphite. L'ensemble de cet assemblage est placé entre deux électrodes à l'intérieur d'une chambre à vide. L'application d'un vide est la première étape cruciale, car elle élimine les gaz atmosphériques qui pourraient interférer avec le processus de frittage.

La force motrice : Courant pulsé et pression

Une fois le vide établi, deux choses se produisent simultanément. Un courant électrique continu important et pulsé est envoyé à travers les électrodes, passant directement par la matrice en graphite et la poudre. Simultanément, une presse mécanique applique une pression uniaxiale constante sur la poudre.

Le mécanisme de chauffage principal : L'effet Joule

La principale source de chaleur dans le SPS est l'effet Joule, ou chauffage par résistance. La matrice en graphite et la poudre compactée possèdent une résistance électrique. Lorsque le courant intense les traverse, cette résistance génère une chaleur rapide et uniforme dans tout le matériau, élevant sa température à des taux de plusieurs centaines de degrés Celsius par minute.

Le mécanisme de densification : Déformation plastique

À mesure que les particules de poudre chauffent, elles deviennent plus molles et plus malléables. La pression mécanique continue force les particules à se rapprocher, provoquant leur déformation plastique. Cette déformation ferme les pores et les vides entre les particules, augmentant considérablement la densité du compacté.

L'effet « Plasma Étincelle » : Fait vs. Théorie

Le nom « Frittage par Plasma Étincelle » fait allusion à un phénomène plus complexe qui contribue à son efficacité, bien que sa nature exacte fasse encore l'objet de discussions scientifiques.

La théorie : Décharges de plasma localisées

La théorie fondamentale suggère qu'aux points de contact microscopiques entre les particules de poudre individuelles, le courant pulsé génère des décharges d'étincelles momentanées. On pense que ces décharges créent de minuscules poches de plasma à température extrêmement élevée dans les vides.

L'effet purificateur : Nettoyage et activation de surface

Ce plasma localisé est censé avoir un effet nettoyant critique. Il peut vaporiser et éliminer les contaminants de surface ou les couches d'oxyde qui se forment naturellement sur les particules de poudre. Cela laisse derrière lui des surfaces atomiquement actives et hautement pures, prêtes à se lier entre elles, améliorant grandement la diffusion et la formation de cols essentiels au frittage.

Le débat scientifique : Une compréhension en évolution

Il est crucial de noter que l'existence et le rôle d'un « plasma » soutenu sont débattus au sein de la communauté des sciences des matériaux. Certains chercheurs soutiennent que les avantages observés sont principalement dus à la combinaison du chauffage Joule rapide et d'autres effets électriques comme l'électromigration, plutôt qu'à une véritable décharge de plasma. Quel que soit le mécanisme précis, les effets électriques au niveau des particules accélèrent clairement la densification au-delà de ce que la chaleur et la pression seules pourraient accomplir.

Comprendre les avantages et les limites clés

Le SPS est un outil puissant, mais son application nécessite de comprendre ses caractéristiques distinctives.

Avantage : Vitesse inégalée et températures plus basses

L'avantage le plus significatif du SPS est sa vitesse. Les cycles de frittage sont terminés en quelques minutes, et non en heures. Ce chauffage rapide permet à la densification de se produire à des températures inférieures de 200 à 500 °C à celles des méthodes conventionnelles, ce qui est essentiel pour prévenir la croissance indésirable des grains.

Avantage : Préservation des microstructures à grains fins

Étant donné que le matériau passe très peu de temps à haute température, le SPS est exceptionnellement efficace pour préserver les microstructures à l'échelle nanométrique ou à grains fins de la poudre de départ. Cela permet de créer des matériaux aux propriétés mécaniques supérieures.

Limitation : Contraintes géométriques et matérielles

L'utilisation d'une matrice rigide et d'une pression uniaxiale limite généralement le SPS à la production de formes simples comme des cylindres et des blocs. De plus, les taux extrêmes de chauffage et de refroidissement peuvent induire un choc thermique, que certains matériaux fragiles pourraient ne pas supporter.

Faire le bon choix pour votre objectif

Le mécanisme SPS n'est pas seulement une curiosité scientifique ; il permet directement des résultats spécifiques en ingénierie des matériaux.

- Si votre objectif principal est de préserver les nanostructures ou les grains fins : Le temps de cycle rapide du SPS est son plus grand atout, empêchant la croissance des grains qui afflige les méthodes de frittage conventionnelles plus lentes.

- Si votre objectif principal est de densifier des matériaux difficiles à fritter : La combinaison de la chaleur Joule, de la pression et de l'activation électrique de surface dans le SPS peut atteindre une densité quasi totale dans des matériaux qui sont autrement impossibles à consolider.

- Si votre objectif principal est le prototypage rapide de nouvelles compositions de matériaux : La vitesse du procédé SPS en fait un outil inégalé pour fabriquer et tester rapidement de nouveaux alliages et composites.

En comprenant l'interaction de ces forces thermiques, mécaniques et électriques, vous pouvez tirer parti du SPS pour concevoir des matériaux aux propriétés qui étaient auparavant hors de portée.

Tableau récapitulatif :

| Composant clé du mécanisme | Rôle dans le procédé SPS |

|---|---|

| Courant continu pulsé | Génère un chauffage Joule interne et rapide en traversant la matrice conductrice et la poudre. |

| Pression uniaxiale | Applique une force mécanique pour déformer plastiquement et densifier les particules de poudre chauffées. |

| Effets électriques | Nettoie et active les surfaces des particules, accélérant la liaison (théorie du plasma étincelle/décharge). |

| Environnement sous vide | Élimine les gaz atmosphériques pour prévenir la contamination et les interférences pendant le frittage. |

Prêt à concevoir des matériaux supérieurs avec la technologie SPS ?

Comprendre le mécanisme du frittage par plasma étincelle est la première étape pour libérer son potentiel pour votre recherche et développement. KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes SPS, pour vous aider à réaliser :

- Préservation des nanostructures : Créez des matériaux aux propriétés supérieures en empêchant la croissance des grains.

- Densification des matériaux difficiles : Atteignez une densité quasi totale dans des compositions difficiles à fritter.

- Prototypage rapide : Accélérez considérablement vos cycles de test et de développement de matériaux.

Laissez notre expertise en équipement de laboratoire et consommables soutenir les projets les plus ambitieux de votre laboratoire. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont un système SPS peut être adapté à vos objectifs spécifiques en science des matériaux.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que le pressage à chaud sous vide ? Atteindre la densité et la pureté maximales dans les matériaux avancés

- Pourquoi le frittage par plasma d'étincelles (SPS) est-il privilégié pour les alliages médicaux Ti-Nb-Zr-O ? Obtenir une résistance élevée et un faible module

- Comment un système de pressage isostatique à chaud (HIP) améliore-t-il les corps bruts d'alliages à haute entropie ? Atteindre une densité matérielle de 100 %

- Par quel mécanisme un four de pressage à chaud sous vide parvient-il à la densification ? Maîtrise de la microstructure des alliages

- Pourquoi une presse à chaud sous vide est-elle nécessaire pour les composites Cu-Ti3SiC2 ? Assurer une pureté et une densité maximales

- Comment un four de frittage à chaud sous vide améliore-t-il la densité des céramiques Ti2AlN ? Atteindre une densité de 98,5 % et une résistance supérieure

- Quels sont les avantages de l'utilisation du pressage à chaud sous vide pour les composites Al3Hf-Al ? Atteindre une densité matérielle de 99 %

- Comment le système de contrôle de la température d'une presse à chaud sous vide maintient-il la microstructure à l'échelle nanométrique du cuivre ?