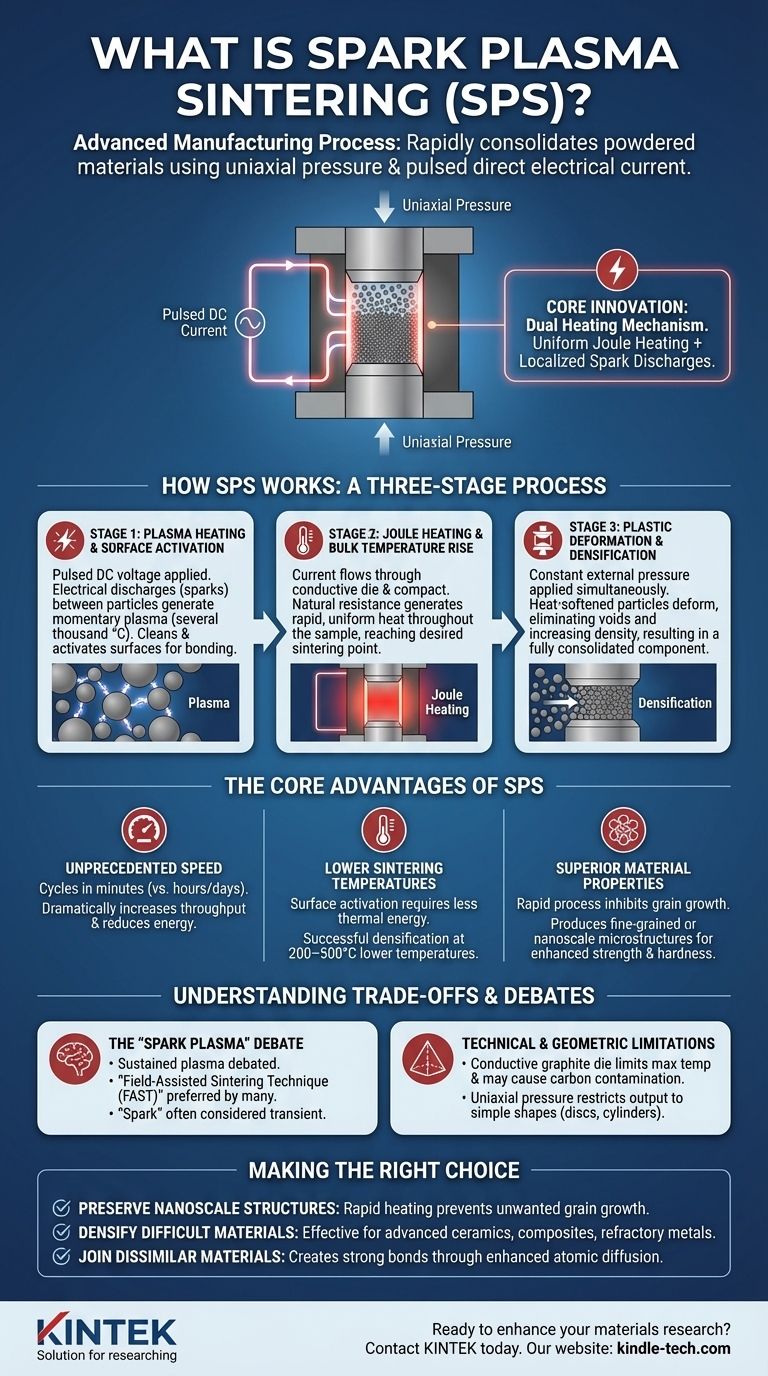

À la base, le frittage par plasma étincelle (SPS) est un procédé de fabrication avancé qui utilise une combinaison de pression uniaxiale et d'un courant électrique continu pulsé pour consolider rapidement des matériaux en poudre en un solide dense. Contrairement aux fours conventionnels qui chauffent lentement les matériaux de l'extérieur, le SPS fait passer le courant directement à travers la poudre et son conteneur, générant une chaleur intense en interne et aux points de contact entre les particules. Cette méthode permet d'atteindre une densification complète en quelques minutes à des températures inférieures de 200 à 500 °C aux techniques de frittage traditionnelles.

L'innovation centrale du SPS réside dans son double mécanisme de chauffage. Il combine le chauffage par effet Joule uniforme et en vrac avec des décharges d'étincelles localisées à haute température entre les particules de poudre, une synergie qui accélère considérablement le processus de frittage tout en préservant la microstructure à grains fins du matériau.

Comment fonctionne le SPS : un processus en trois étapes

Le processus SPS est une évolution sophistiquée du pressage à chaud traditionnel. En introduisant un courant électrique, il modifie fondamentalement la manière dont l'énergie est délivrée au matériau, conduisant à un cycle de densification très efficace et contrôlé.

Étape 1 : Chauffage par plasma et activation de surface

Le processus commence lorsqu'une tension continue pulsée est appliquée au compact de poudre non consolidée. Dans les premiers instants, des décharges électriques (étincelles) se produisent en arc à travers les minuscules espaces entre les particules de poudre individuelles.

Ces décharges génèrent un plasma momentané et localisé avec des températures atteignant plusieurs milliers de degrés Celsius. Cette chaleur intense purifie les surfaces des particules en vaporisant les contaminants et active le matériau, créant les conditions idéales pour que la liaison se produise.

Étape 2 : Chauffage par effet Joule et augmentation de la température en vrac

Tant que le courant électrique continue de circuler, il traverse à la fois la matrice en graphite conductrice et, si elle est conductrice, le compact de matériau lui-même. La résistance électrique naturelle de ces composants génère une chaleur rapide et uniforme dans tout le volume de l'échantillon.

Cet effet, connu sous le nom de chauffage par effet Joule, est responsable de l'augmentation de la température globale du matériau jusqu'au point de frittage souhaité, le rendant souple et malléable.

Étape 3 : Déformation plastique et densification

Simultanément aux étapes de chauffage, une pression externe constante est appliquée. Cette force, combinée au matériau ramolli par la chaleur, provoque la déformation des particules de poudre et leur rapprochement.

Cette déformation plastique élimine les vides et les pores entre les particules, les forçant à entrer en contact intime. Cette étape mécanique finale augmente rapidement la densité du matériau, résultant en un composant solide et entièrement consolidé.

Les avantages fondamentaux de la méthode SPS

Les mécanismes uniques du SPS offrent des avantages significatifs par rapport au frittage conventionnel en four, permettant la création de matériaux qui étaient auparavant difficiles ou impossibles à fabriquer.

Vitesse sans précédent

Les cycles SPS sont achevés en quelques minutes, alors que le frittage conventionnel peut prendre de nombreuses heures, voire des jours. Cela augmente considérablement le débit et réduit la consommation d'énergie.

Températures de frittage plus basses

L'activation de surface due à l'effet plasma initial signifie que moins d'énergie thermique est nécessaire pour lier les particules. Cela permet une densification réussie à des températures globales nettement plus basses, ce qui est crucial pour les matériaux sensibles à la température.

Propriétés matérielles supérieures

La vitesse extrême du processus SPS inhibe la croissance des grains — un problème courant dans le frittage lent à haute température qui peut dégrader les propriétés mécaniques. Le SPS produit systématiquement des matériaux avec des microstructures à grains fins ou même à l'échelle nanométrique, conduisant à une résistance, une dureté et des performances améliorées.

Comprendre les compromis et les débats

Bien que puissant, le SPS n'est pas une solution universelle, et ses mécanismes précis font encore l'objet de discussions scientifiques.

Le débat sur le « plasma étincelle »

L'existence d'un « plasma » soutenu tout au long du processus est très débattue. De nombreux chercheurs préfèrent le terme plus descriptif de Technique de frittage assistée par champ (FAST), car les effets du champ électrique et du chauffage par effet Joule sont incontestables. L'« étincelle » est largement considérée comme un phénomène transitoire qui ne se produit qu'au tout début du processus.

Limites techniques et géométriques

Le processus SPS repose sur une matrice conductrice, généralement en graphite. Cela peut limiter la température de traitement maximale et provoquer une contamination par le carbone avec certains matériaux réactifs. De plus, l'utilisation d'une pression uniaxiale restreint généralement le résultat à des formes géométriques simples comme des disques et des cylindres.

Faire le bon choix pour votre objectif

La technologie SPS excelle dans des scénarios spécifiques, offrant des capacités uniques pour le développement de matériaux avancés.

- Si votre objectif principal est de préserver des structures à l'échelle nanométrique ou à grains fins : Le SPS est idéal en raison de son chauffage rapide et de ses temps de cycle courts qui empêchent la croissance indésirable des grains.

- Si votre objectif principal est de densifier des matériaux difficiles à frittager : La combinaison de pression, de chaleur Joule et d'activation de surface rend le SPS très efficace pour les céramiques avancées, les composites et les métaux réfractaires.

- Si votre objectif principal est de joindre des matériaux dissemblables : Le SPS offre une capacité unique pour créer des liaisons céramique-métal ou céramique-céramique solides grâce à une diffusion atomique améliorée.

En tirant parti d'une combinaison unique de chaleur, de pression et d'effets électriques, le frittage par plasma étincelle fournit un outil puissant pour la fabrication de matériaux de nouvelle génération aux propriétés supérieures.

Tableau récapitulatif :

| Caractéristique clé | Comment le SPS y parvient | Avantage clé |

|---|---|---|

| Vitesse | Chauffage Joule interne direct et activation par plasma | Temps de cycle de quelques minutes contre des heures/jours |

| Température | Activation de surface efficace et chauffage en vrac | Frittage à des températures inférieures de 200–500 °C |

| Microstructure | Le processus rapide inhibe la croissance des grains | Préserve les structures à grains fins ou nanométriques |

| Matériaux | Efficace pour les céramiques, les composites, les métaux réfractaires | Permet la densification des matériaux difficiles à frittager |

Prêt à améliorer votre recherche sur les matériaux grâce au frittage avancé ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire de pointe, y compris des solutions de frittage, pour répondre aux besoins exigeants des laboratoires modernes. Notre expertise peut vous aider à obtenir des propriétés matérielles supérieures avec efficacité et précision. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et accélérer votre processus de développement !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température