À la base, une procédure de brasage est une séquence de six étapes fondamentales : préparation de la surface, assemblage, chauffage, écoulement du métal d'apport, refroidissement et finition post-brasage. Bien que les étapes soient universelles, le succès est déterminé par le contrôle précis de variables telles que la température, le temps et l'atmosphère pour créer une liaison métallurgique solide entre les composants.

La clé d'un brasage réussi n'est pas simplement de suivre une liste de contrôle, mais de comprendre que chaque étape est une opportunité de contrôler la qualité finale du joint. Le processus est moins une question d'assemblage que de science des matériaux en action.

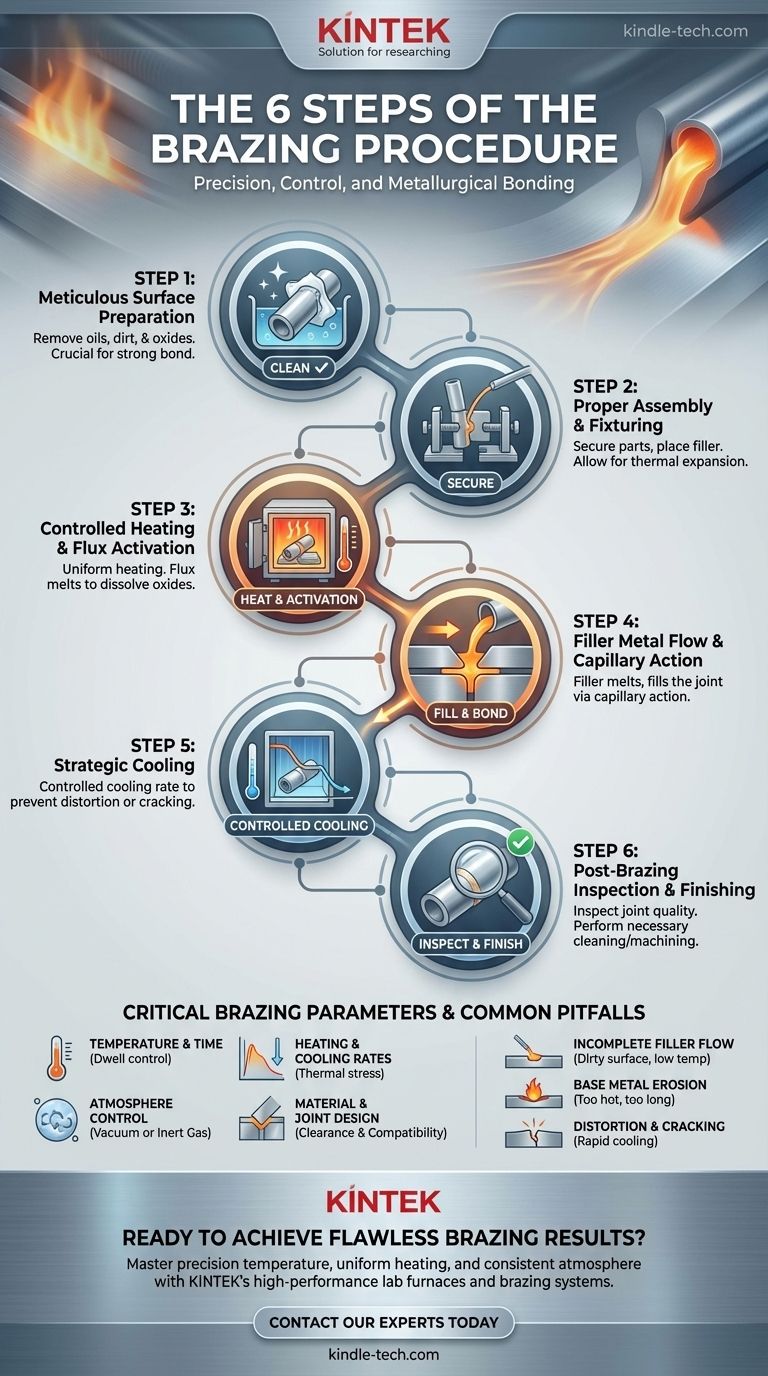

Les six étapes essentielles d'une procédure de brasage

Un joint brasé réussi est le résultat d'un processus discipliné et bien contrôlé. Chaque étape s'appuie sur la précédente, et un échec à un stade précoce compromettra le résultat final.

Étape 1 : Préparation méticuleuse de la surface

Avant tout chauffage, les surfaces des composants à assembler (les métaux de base) doivent être parfaitement propres. C'est l'étape la plus critique pour assurer une liaison solide.

Cela implique d'éliminer toutes les huiles, graisses, saletés et, surtout, les oxydes. Les oxydes sont des couches non métalliques qui empêchent le métal d'apport de mouiller et de se lier au métal de base. Le nettoyage peut impliquer des méthodes chimiques, comme l'utilisation d'une solution alcaline, ou des méthodes mécaniques comme le sablage abrasif.

Étape 2 : Assemblage et fixation appropriés

Les pièces nettoyées sont ensuite assemblées dans leur configuration finale. Le métal d'apport de brasage, sous forme de fil, de pâte ou de forme préformée, est placé au niveau ou à proximité du joint.

Les composants doivent être maintenus solidement en place tout au long du cycle de chauffage et de refroidissement. Les fixations doivent être conçues pour permettre la dilatation thermique et minimiser les contraintes sur les pièces.

Étape 3 : Chauffage contrôlé et activation du flux

L'ensemble est chauffé uniformément. À mesure que la température augmente, tout flux appliqué s'activera.

Par exemple, dans le brasage de l'aluminium, le flux fond entre 565 et 572 °C (1049 et 1062 °F). Ce flux fondu décompose et dissout les oxydes de surface restants ou nouvellement formés, préparant le métal pour l'apport.

Étape 4 : Écoulement du métal d'apport et action capillaire

Lorsque l'ensemble atteint la température de brasage, le métal d'apport fond et est aspiré dans l'espace entre les composants par un phénomène appelé action capillaire.

Cette température doit être supérieure au point de fusion du métal d'apport mais inférieure au point de fusion des métaux de base. Dans le brasage de l'aluminium, cela se produit généralement entre 577 et 600 °C (1071 et 1112 °F). L'objectif est que l'apport remplisse complètement le joint.

Étape 5 : Refroidissement stratégique

Une fois que le métal d'apport a rempli le joint, l'ensemble doit être refroidi à température ambiante. La vitesse de refroidissement est un paramètre critique.

Un refroidissement trop rapide peut induire des contraintes thermiques, entraînant une déformation ou une fissuration. Un cycle de refroidissement lent et contrôlé est généralement préféré pour assurer la stabilité dimensionnelle et l'intégrité de la pièce finale.

Étape 6 : Inspection et finition post-brasage

Après refroidissement, les pièces sont retirées du four. Elles sont inspectées pour la qualité du joint, en s'assurant que le métal d'apport a correctement coulé et créé une liaison continue.

Selon l'application, des opérations post-brasage peuvent être nécessaires. Celles-ci peuvent inclure l'élimination du flux, le traitement thermique pour restaurer les propriétés des matériaux, l'usinage ou la finition de surface.

Comprendre les paramètres critiques du brasage

La simple exécution des six étapes ne suffit pas. La vraie qualité vient de la maîtrise des paramètres qui influencent le résultat.

Température et temps

Les deux paramètres les plus essentiels sont la température de maintien et le temps de maintien – à quelle température l'ensemble est chauffé et combien de temps il reste à cette température. Trop peu de temps ou de température et l'apport ne coulera pas ; trop et vous risquez d'endommager les métaux de base.

Vitesses de chauffage et de refroidissement

La vitesse à laquelle vous chauffez et refroidissez l'ensemble a un impact direct sur les contraintes thermiques. Pour les formes complexes ou les matériaux dissemblables, des vitesses lentes et uniformes sont cruciales pour éviter la déformation.

Contrôle de l'atmosphère

Le brasage doit être effectué dans une atmosphère contrôlée pour éviter l'oxydation rapide des surfaces métalliques chaudes. Ceci est réalisé soit avec un flux chimique (qui recouvre le joint), soit en effectuant le processus dans un four sous vide ou une atmosphère de gaz inerte.

Conception des matériaux et des joints

Le choix des métaux de base, du métal d'apport et du flux doit être compatible. De plus, l'espace ou le jeu du joint est conçu pour favoriser l'action capillaire. Trop large, et l'apport ne comblera pas l'espace ; trop serré, et il ne pourra pas s'écouler.

Pièges courants et leurs causes

Comprendre ce qui peut mal tourner donne un aperçu de la façon de bien faire les choses. La plupart des défaillances de brasage peuvent être attribuées à un manque de contrôle sur un paramètre clé.

Écoulement incomplet du métal d'apport

C'est le défaut le plus courant et il est presque toujours causé par un nettoyage inadéquat ou une température inappropriée. Si des oxydes sont présents, le métal d'apport ne peut pas mouiller la surface. Si la température est trop basse, l'apport sera lent et ne sera pas aspiré dans le joint.

Érosion du métal de base

Si la température de maintien est trop élevée ou le temps de maintien trop long, le métal d'apport peut commencer à s'allier et à éroder le métal de base. Cela affaiblit les composants et peut ruiner la pièce.

Déformation et fissuration

Ces défaillances sont généralement causées par une gestion thermique inappropriée. Un refroidissement rapide ou non uniforme induit des contraintes internes qui déforment ou fissurent l'ensemble, en particulier au niveau du joint brasé.

Optimisation de votre processus de brasage

Vos objectifs spécifiques dicteront les paramètres qui nécessitent le plus d'attention. Vous devriez toujours déterminer votre processus optimal par des tests expérimentaux.

- Si votre objectif principal est une résistance maximale du joint : Donnez la priorité à une préparation méticuleuse de la surface et assurez-vous que l'ensemble du joint atteint la température de brasage correcte et uniforme.

- Si votre objectif principal est la stabilité dimensionnelle : Contrôlez vos vitesses de chauffage et de refroidissement avec un soin extrême et utilisez des fixations bien conçues qui permettent la dilatation thermique.

- Si votre objectif principal est la répétabilité à grand volume : Documentez et standardisez chaque paramètre, de la concentration de la solution de nettoyage aux profils de température du four et aux vitesses de refroidissement.

En passant de la simple exécution des étapes au contrôle actif des paramètres sous-jacents, vous maîtrisez le processus de brasage et assurez un résultat de haute qualité à chaque fois.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation de la surface | Nettoyer les métaux de base des huiles, saletés et oxydes | Assurer que le métal d'apport peut mouiller et se lier à la surface |

| 2. Assemblage et fixation | Positionner les pièces et le métal d'apport ; fixer avec des dispositifs | Maintenir les composants en place pendant les cycles thermiques |

| 3. Chauffage et activation du flux | Chauffer l'ensemble uniformément ; activer le flux | Faire fondre le flux pour dissoudre les oxydes ; atteindre la température de brasage |

| 4. Écoulement du métal d'apport | Le métal d'apport fond et s'écoule par action capillaire | Remplir complètement l'espace du joint pour former une liaison continue |

| 5. Refroidissement | Contrôler la vitesse de refroidissement jusqu'à la température ambiante | Minimiser les contraintes thermiques, la déformation et la fissuration |

| 6. Finition post-brasage | Inspecter le joint et effectuer tout nettoyage/usinage nécessaire | Assurer la qualité du joint et l'intégrité finale de la pièce |

Prêt à obtenir des résultats de brasage impeccables ? L'équipement adéquat est essentiel pour un contrôle précis de la température, un chauffage uniforme et une gestion constante de l'atmosphère.

KINTEK est spécialisé dans les fours de laboratoire et les systèmes de brasage haute performance conçus pour la fiabilité et la répétabilité. Que vous travailliez en R&D ou en production à grand volume, nos solutions vous aident à maîtriser des paramètres tels que le temps de maintien, les vitesses de chauffage/refroidissement et le contrôle de l'atmosphère.

Optimisons ensemble votre processus de brasage. Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement