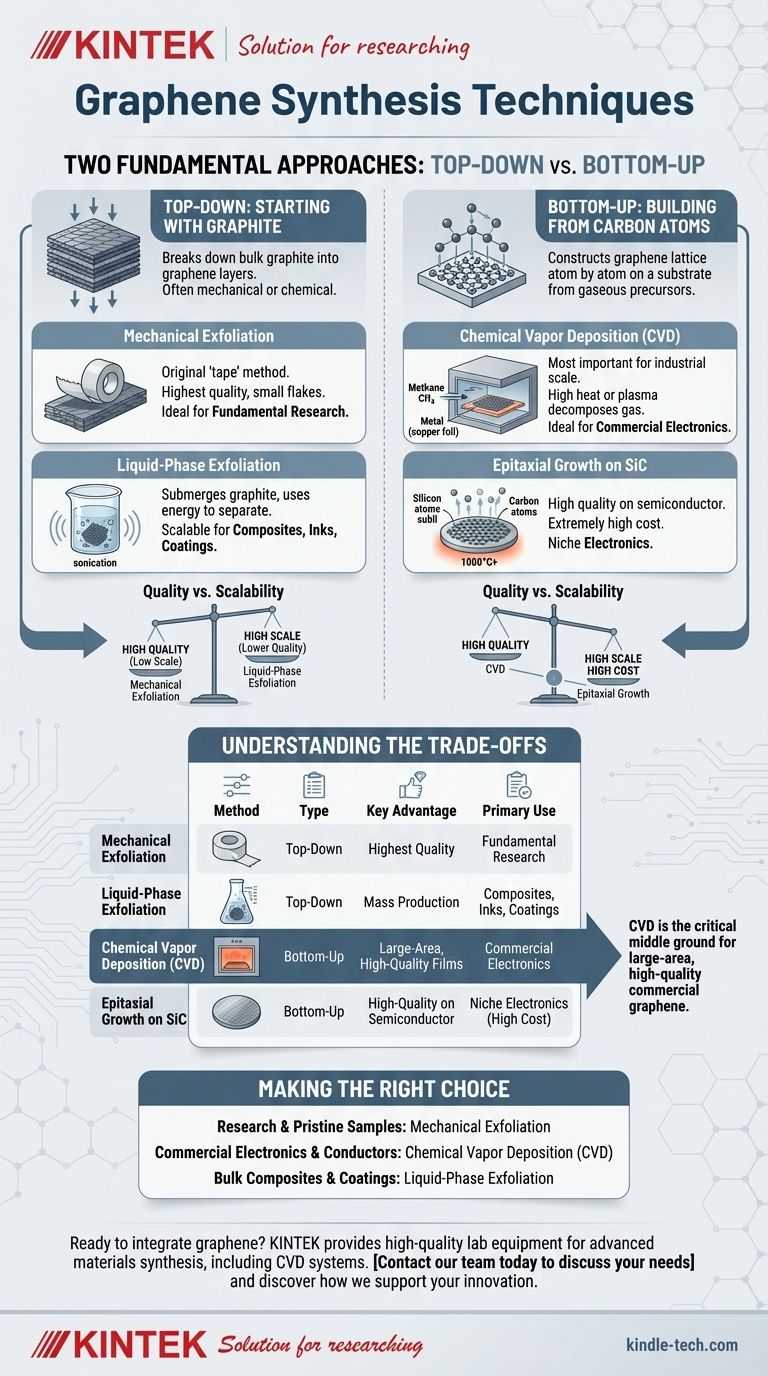

Pour synthétiser le graphène, les scientifiques des matériaux utilisent deux approches principales : les méthodes "top-down" qui décomposent le graphite, et les méthodes "bottom-up" qui construisent le graphène à partir d'atomes de carbone individuels. Bien que plusieurs techniques existent dans ces catégories, la déposition chimique en phase vapeur (CVD) est devenue la méthode la plus importante et la plus largement utilisée pour créer le graphène de grande surface et de haute qualité nécessaire aux applications commerciales.

Le défi principal de la synthèse du graphène est un compromis entre qualité et échelle. Les méthodes "top-down" comme l'exfoliation sont efficaces pour la production en vrac ou la recherche en laboratoire, mais pour créer des feuilles monocouches immaculées adaptées à l'électronique avancée, les techniques "bottom-up" comme la CVD sont la norme incontestée.

Les deux approches fondamentales de la synthèse du graphène

Comprendre le paysage de la production de graphène commence par les deux philosophies opposées pour sa création. Chaque approche est adaptée à des objectifs finaux différents.

Top-Down : Partir du graphite

La stratégie "top-down" consiste à partir de graphite en vrac — essentiellement une pile d'innombrables couches de graphène — et à séparer ces couches.

Ces méthodes sont souvent mécaniquement ou chimiquement intensives, conçues pour surmonter les forces importantes qui maintiennent les feuilles de graphène ensemble.

Bottom-Up : Construire à partir d'atomes de carbone

La stratégie "bottom-up" consiste à construire le réseau de graphène atome par atome sur un substrat.

Il s'agit d'un processus de synthèse où des molécules gazeuses contenant du carbone sont décomposées, permettant aux atomes de carbone de s'organiser en une structure en nid d'abeille hexagonale caractéristique.

Un regard plus attentif sur les techniques de synthèse clés

Bien que de nombreuses variations existent, quelques techniques clés définissent le domaine, chacune avec des avantages et des inconvénients distincts.

Exfoliation mécanique (Top-Down)

C'est la technique originale utilisée pour découvrir le graphène, souvent associée de manière célèbre à l'utilisation de ruban adhésif pour peler des couches de graphite.

Elle produit des flocons de graphène de très haute qualité et immaculés. Cependant, le processus ne produit que de très petits échantillons et n'est pas évolutif, limitant son utilisation presque exclusivement à la recherche fondamentale et aux études en laboratoire.

Exfoliation en phase liquide (Top-Down)

Cette technique consiste à immerger du graphite dans un liquide et à utiliser de l'énergie, telle que la sonication, pour le décomposer en feuilles de graphène.

C'est une méthode bien adaptée à la production de masse de flocons de graphène, qui peuvent ensuite être utilisés dans des composites, des encres et des revêtements. L'inconvénient est que le matériau résultant a une qualité électrique inférieure à celle obtenue par d'autres méthodes.

Déposition chimique en phase vapeur (CVD) (Bottom-Up)

La CVD est la technique la plus prometteuse et la plus populaire pour la synthèse du graphène à l'échelle industrielle. Le processus implique le chauffage d'un substrat métallique, typiquement une feuille de cuivre, sous vide et l'introduction d'un gaz hydrocarboné comme le méthane.

À hautes températures, le gaz se décompose, et les atomes de carbone se déposent sur la surface métallique, formant une feuille continue monocouche de graphène de haute qualité sur une grande surface. Cela la rend idéale pour l'électronique et d'autres applications avancées.

Il existe deux principaux types de CVD : la CVD thermique, qui repose sur une chaleur élevée, et la CVD assistée par plasma, qui utilise un plasma pour permettre la réaction à des températures plus basses.

Croissance épitaxiale sur carbure de silicium (Bottom-Up)

Cette méthode consiste à chauffer une plaquette de carbure de silicium (SiC) à des températures très élevées (plus de 1000°C), ce qui provoque la sublimation des atomes de silicium, c'est-à-dire leur transformation en gaz.

Les atomes de carbone restants à la surface se réorganisent en couches de graphène. Bien que cela produise du graphène de haute qualité directement sur un substrat semi-conducteur, le coût extrêmement élevé des plaquettes de SiC en fait une technique de niche et coûteuse.

Comprendre les compromis

Choisir une méthode de synthèse ne consiste pas à trouver la "meilleure", mais celle qui convient le mieux à une application spécifique. La décision repose presque toujours sur l'équilibre entre qualité, échelle et coût.

Qualité vs. Évolutivité

L'exfoliation mécanique produit le graphène de la plus haute qualité mais n'est absolument pas évolutive. Inversement, l'exfoliation en phase liquide est très évolutive pour la production en vrac mais produit un matériau avec plus de défauts et des performances électriques inférieures.

La CVD représente le juste milieu essentiel, offrant une voie pour produire des films de graphène de grande surface et de haute qualité, adaptés à une utilisation commerciale exigeante.

Le rôle du substrat

Les méthodes "bottom-up" comme la CVD dépendent d'un substrat (comme le cuivre) pour faire croître le graphène. Ce film doit ensuite être transféré sur un substrat cible (comme le silicium) pour être utilisé en électronique, un processus qui peut introduire des défauts.

Des méthodes comme la sublimation du SiC évitent cette étape de transfert, mais à un coût initial de matériau significativement plus élevé.

Coût et complexité

Le coût est un facteur majeur. La CVD est devenue un leader car ses précurseurs (comme le gaz méthane) sont relativement peu coûteux et le processus a considérablement mûri.

Des techniques spécialisées comme la "méthode de piégeage de vapeur" peuvent produire des grains de graphène monocristallins plus grands mais ajoutent de la complexité au processus de CVD standard.

Faire le bon choix pour votre application

Votre objectif final dicte la méthode de synthèse appropriée.

- Si votre objectif principal est la recherche fondamentale sur des échantillons immaculés : L'exfoliation mécanique reste la référence pour créer les flocons de la plus haute qualité pour l'analyse en laboratoire.

- Si votre objectif principal est l'électronique commerciale ou les conducteurs transparents : La déposition chimique en phase vapeur (CVD) est la méthode industrielle établie pour produire des films de graphène grands, uniformes et de haute qualité.

- Si votre objectif principal est de créer des composites, des encres ou des revêtements en vrac : L'exfoliation en phase liquide offre la voie la plus viable vers la production de masse lorsque la qualité électronique ultime n'est pas la préoccupation principale.

En fin de compte, la sélection de la technique de synthèse correcte est la première étape la plus critique pour exploiter le potentiel du graphène pour toute application.

Tableau récapitulatif :

| Méthode | Type | Avantage clé | Utilisation principale |

|---|---|---|---|

| Exfoliation mécanique | Top-Down | Qualité la plus élevée | Recherche fondamentale |

| Exfoliation en phase liquide | Top-Down | Production de masse | Composites, encres, revêtements |

| Déposition chimique en phase vapeur (CVD) | Bottom-Up | Films de grande surface et de haute qualité | Électronique commerciale |

| Croissance épitaxiale sur SiC | Bottom-Up | Haute qualité sur semi-conducteur | Électronique de niche (coût élevé) |

Prêt à intégrer le graphène dans votre recherche ou votre production ? La bonne technique de synthèse est essentielle pour le succès. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires à la synthèse de matériaux avancés, y compris les systèmes CVD. Nos experts peuvent vous aider à sélectionner les outils parfaits pour votre application de graphène. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nous pouvons soutenir votre innovation.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Blancs de filière de tréfilage diamant CVD pour applications de précision

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température