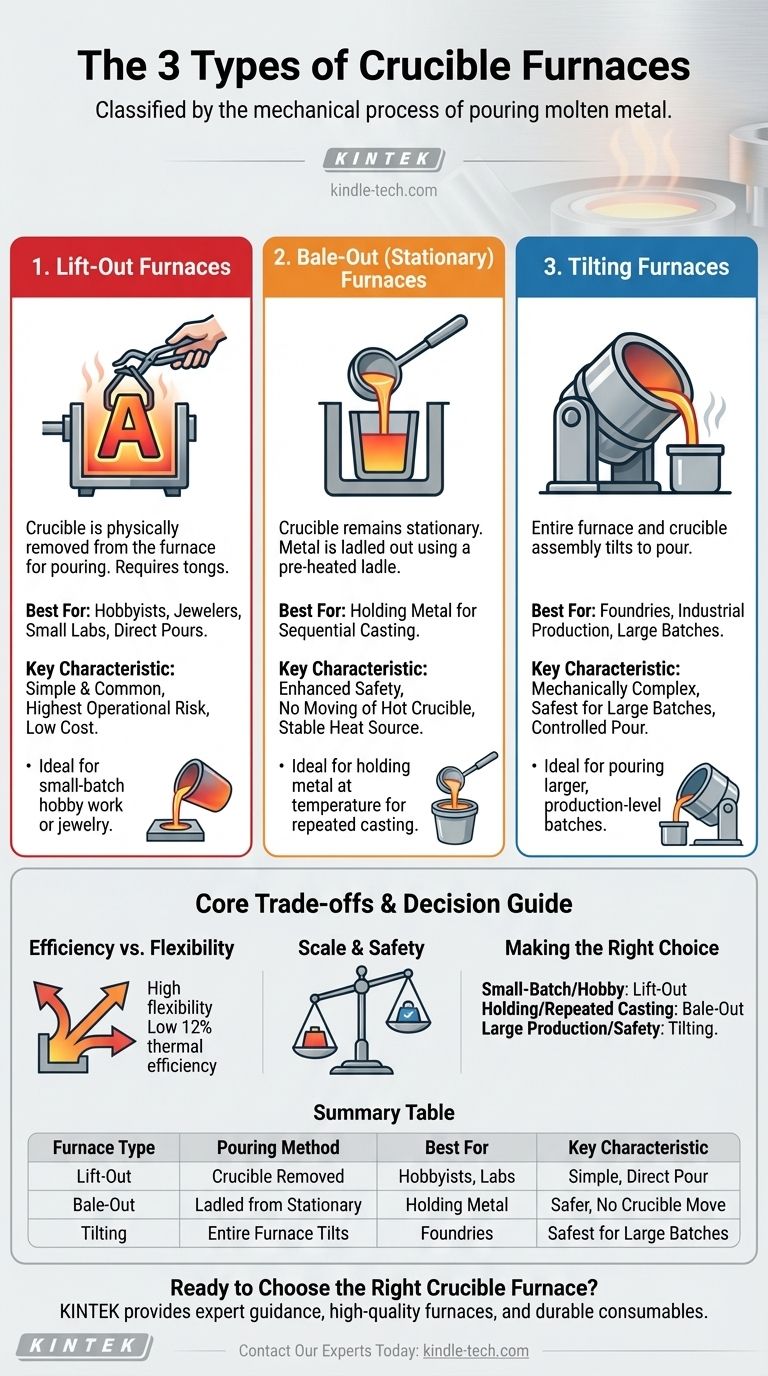

Les fours à creuset sont définis par une action clé : la manière dont vous extrayez le métal en fusion. Les trois principaux types sont les fours à extraction (lift-out), à écoper (bale-out) et basculants (tilting). Cette classification ne concerne pas la manière dont ils génèrent de la chaleur, mais plutôt le processus mécanique utilisé pour la coulée, qui dicte leur échelle, leur sécurité et leur application idéale.

Le choix entre un four à extraction, à écoper ou basculant est une décision stratégique qui équilibre la taille des lots, la sécurité et le flux de travail opérationnel. Comprendre cette distinction est la première étape pour sélectionner l'outil adéquat pour la fusion et la coulée de métal.

Comment les fours à creuset sont classifiés

La différence fondamentale entre les trois types de fours réside dans la relation entre le creuset (le pot en céramique contenant le métal) et le four (la source de chaleur). Une conception déplace le creuset, une déplace le métal, et une déplace l'ensemble de l'appareil.

1. Fours à extraction (Lift-Out)

Dans un four à extraction, le creuset est chauffé à l'intérieur de la chambre du four, puis retiré physiquement de la source de chaleur pour la coulée.

C'est la conception la plus simple et la plus courante pour les opérations à petite échelle. Elle nécessite des pinces spécialisées pour saisir fermement le creuset chaud, qui est souvent en forme de cale ou de forme A pour faciliter une prise sûre.

Ils sont idéaux pour les amateurs, les bijoutiers et les laboratoires où des coulées directes et petites dans des moules sont nécessaires.

2. Fours à écoper (Bale-Out / Stationnaires)

Dans un four à écoper, le creuset reste stationnaire à l'intérieur du four en tout temps.

Pour extraire le métal en fusion, un opérateur utilise une louche plus petite et préchauffée pour prélever, ou « écoper », le liquide du creuset.

Cette conception est souvent utilisée comme four de maintien pour conserver un réservoir de métal à une température constante pour des travaux de coulée séquentiels et plus petits. Elle améliore la sécurité en n'obligeant pas l'opérateur à déplacer un grand creuset incandescent.

3. Fours basculants (Tilting)

Un four basculant est la conception mécaniquement la plus complexe. Le creuset et la chambre du four sont intégrés dans un seul assemblage qui pivote ou bascule sur un axe pour couler le métal en fusion.

La coulée est contrôlée par un mécanisme d'engrenage, manuel ou hydraulique, permettant un jet de métal très contrôlé et régulier.

Ce type est utilisé dans les fonderies et les environnements industriels pour couler de grands lots où soulever manuellement le creuset serait impraticable et extrêmement dangereux.

Comprendre les compromis fondamentaux

Bien que simples en concept, les fours à creuset présentent un ensemble clair d'avantages et d'inconvénients. Votre choix de type est une négociation entre ces facteurs.

Efficacité contre Flexibilité

Les fours à creuset sont appréciés pour leur flexibilité. Vous pouvez faire fondre un lot d'aluminium, puis, lors du cycle suivant, passer facilement au bronze avec une contamination croisée minimale.

Cependant, cette flexibilité se fait au prix d'une faible efficacité énergétique. La chaleur s'échappant chaque fois qu'un four est ouvert ou qu'un creuset est retiré, leur efficacité thermique peut descendre jusqu'à 12 %, ce qui les rend moins économiques pour une production continue à grande échelle.

Échelle et Sécurité

La conception à extraction est rentable et simple, mais elle comporte le risque opérationnel le plus élevé. Transporter manuellement un creuset rempli de métal en fusion exige des compétences, un équipement de sécurité approprié et un environnement contrôlé.

Les fours à écoper et basculants sont intrinsèquement plus sûrs pour l'opérateur. Ils maintiennent une plus grande distance entre la personne et la source de chaleur principale, minimisant le risque de déversements catastrophiques.

Maintenance et Coûts des Matériaux

Un avantage clé de tous les types est leur faible coût de maintenance et leur construction simple, consistant souvent en une chambre doublée de matériaux réfractaires et une source de chaleur.

Cependant, les creusets eux-mêmes sont des consommables. Ils sont soumis à des chocs thermiques intenses et à une attaque chimique par le métal en fusion et les fondants, nécessitant un remplacement périodique.

Faire le bon choix pour votre application

Votre décision finale doit être guidée entièrement par votre objectif principal.

- Si votre objectif principal est le travail artisanal en petits lots ou la bijouterie : Un four à extraction offre le coût d'entrée le plus bas et l'opération la plus simple pour la coulée directe dans de petits moules.

- Si votre objectif principal est de maintenir le métal à température pour des coulées répétées : Un four à écoper fournit une source de chaleur stable et évite les risques associés au déplacement du creuset.

- Si votre objectif principal est de couler des lots plus importants, au niveau de la production : Un four basculant est la méthode la plus sûre et la plus contrôlée pour manipuler des volumes importants de métal en fusion.

En comprenant cette distinction fondamentale, vous pouvez aligner précisément votre équipement sur vos besoins opérationnels et vos exigences de sécurité.

Tableau Récapitulatif :

| Type de Four | Méthode de Coulée | Idéal Pour | Caractéristique Clé |

|---|---|---|---|

| À Extraction (Lift-Out) | Le creuset est retiré pour la coulée | Amateurs, bijoutiers, petits laboratoires | Coulée simple et directe dans les moules |

| À Écoper (Bale-Out) | Le métal est prélevé à la louche d'un creuset stationnaire | Maintien du métal pour coulée séquentielle | Plus sûr, pas de déplacement du creuset chaud |

| Basculant (Tilting) | L'ensemble du four bascule pour couler | Fonderies, production industrielle | Le plus sûr pour les grands lots contrôlés |

Prêt à choisir le bon four à creuset pour votre laboratoire ?

Sélectionner le bon type de four est essentiel pour la sécurité et l'efficacité de vos processus de fusion et de coulée de métal. Que vous ayez besoin d'un four à extraction compact pour la R&D ou d'un four basculant robuste pour la production, KINTEK possède l'expertise et l'équipement nécessaires pour répondre aux besoins spécifiques de votre laboratoire.

Nous fournissons :

- Des fours à creuset de haute qualité pour toutes les applications.

- Des conseils d'experts pour adapter le type de four à votre flux de travail.

- Des consommables durables, y compris des creusets conçus pour résister aux chocs thermiques.

Ne laissez pas la sécurité et la performance de votre laboratoire au hasard. Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions d'équipement de laboratoire de KINTEK peuvent améliorer vos opérations.

Guide Visuel

Produits associés

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Quelle est la fonction principale d'un four tubulaire rotatif industriel ? Réduction à l'hydrogène de la poudre de tungstène

- Quel est le processus de production du zirconium ? Du minerai au métal et à la céramique haute performance

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes

- Quels sont les avantages de l'utilisation d'un four tubulaire rotatif pour les catalyseurs MoVOx ? Amélioration de l'uniformité et de la cristallinité