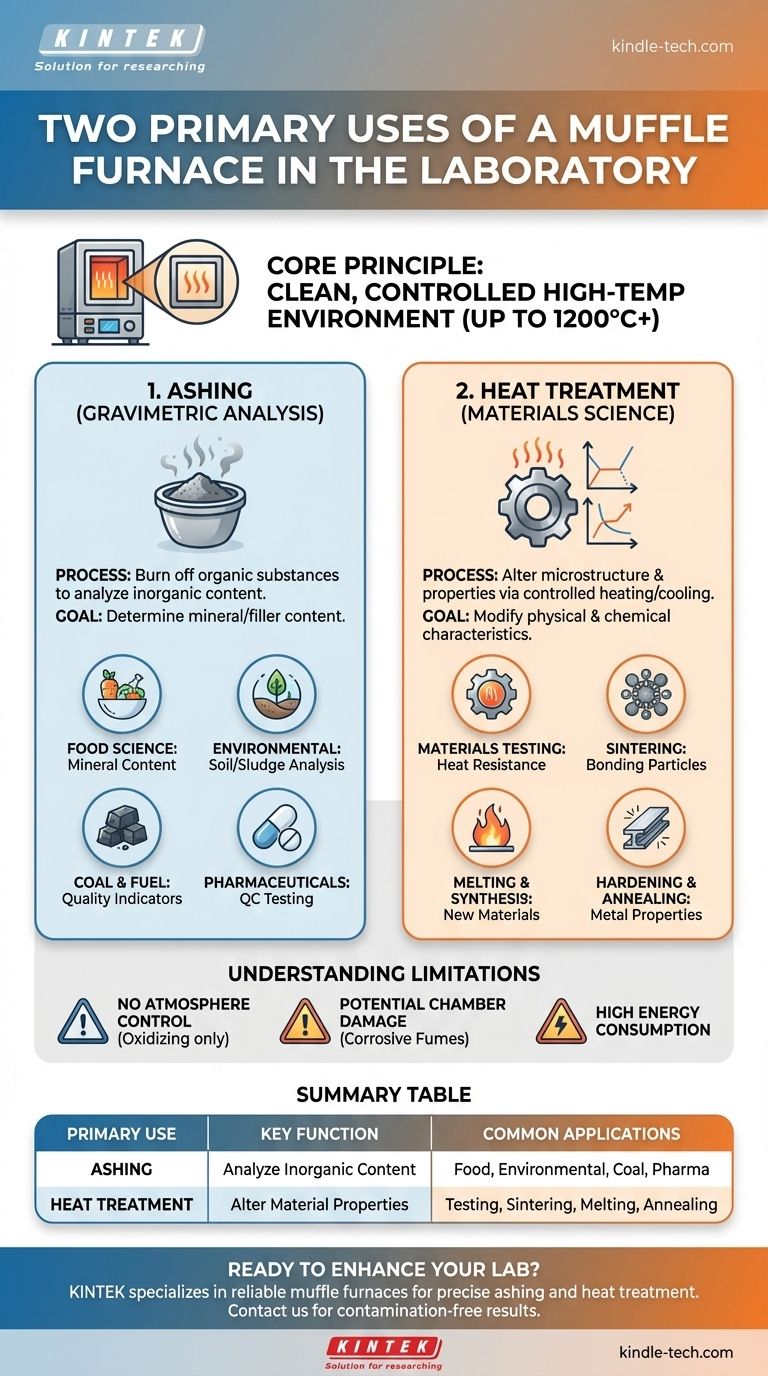

Essentiellement, un four à moufle est utilisé pour deux fonctions principales en laboratoire : la détermination de la teneur inorganique et non volatile d'un échantillon par un processus appelé incinération (ou calcination), et le traitement thermique des matériaux pour étudier ou modifier leurs propriétés physiques et chimiques à des températures extrêmement élevées. Ces processus sont fondamentaux pour le contrôle qualité, la science des matériaux et la chimie analytique.

La valeur unique d'un four à moufle réside dans sa capacité à chauffer des échantillons dans un environnement contrôlé et à haute température, complètement isolé des éléments chauffants. Cela prévient la contamination, garantissant l'intégrité du résultat analytique ou du traitement du matériau.

Ce qu'un four à moufle fait fondamentalement

Le principe du "moufle"

Le nom d'un four à moufle vient de sa caractéristique de conception principale : une chambre intérieure isolée, ou "moufle", qui contient l'échantillon.

Cette chambre sépare le matériau chauffé des éléments chauffants réels et de tout sous-produit de combustion. Cette conception garantit que l'échantillon est chauffé proprement et uniformément, principalement par rayonnement et convection.

Environnement contrôlé à haute température

Les fours à moufle modernes offrent un contrôle précis de la température, souvent jusqu'à 1200°C (2200°F) ou plus.

Ils permettent des cycles de chauffage programmés, permettant aux utilisateurs de contrôler le taux d'augmentation de la température (rampe), la durée de maintien de la température (palier) et le taux de refroidissement. Ce contrôle est essentiel pour des expériences reproductibles et des protocoles de test standardisés.

Les applications principales en détail

Bien qu'il existe de nombreuses utilisations spécifiques, elles relèvent presque toutes de l'une des deux catégories principales : la décomposition analytique ou la modification des matériaux.

Application 1 : Incinération et analyse gravimétrique

L'incinération est le processus qui consiste à utiliser une chaleur élevée pour brûler toutes les substances organiques d'un échantillon, ne laissant que le matériau inorganique et incombustible (cendres).

Il s'agit d'une forme d'analyse gravimétrique, où la masse des cendres restantes est mesurée pour déterminer la teneur en minéraux ou en charges de l'échantillon original. C'est essentiel dans de nombreux domaines.

- Science alimentaire : Pour déterminer la teneur totale en minéraux d'un produit alimentaire.

- Analyse environnementale : Pour traiter des échantillons comme les boues d'eaux usées ou le sol afin d'isoler les contaminants inorganiques.

- Analyse du charbon et des combustibles : Pour mesurer l'humidité, les cendres et les matières volatiles, qui sont des indicateurs clés de la qualité du combustible.

- Produits pharmaceutiques : Pour le contrôle qualité des matières premières et des médicaments finis.

Application 2 : Traitement thermique et science des matériaux

La deuxième utilisation majeure est la modification de la microstructure et des propriétés d'un matériau par un chauffage et un refroidissement soigneusement contrôlés.

Cette application concerne moins ce qui est retiré et plus la façon dont le matériau lui-même change.

- Essais de matériaux : Les ingénieurs utilisent des fours à moufle pour tester la résistance à la chaleur et l'intégrité structurelle de matériaux comme le béton ou les alliages métalliques.

- Frittage : En céramique et en métallurgie des poudres, de fines particules sont chauffées en dessous de leur point de fusion jusqu'à ce qu'elles se lient, formant un objet solide et cohésif.

- Fusion et synthèse : Utilisé à petite échelle pour faire fondre le verre, créer des alliages métalliques ou synthétiser de nouveaux matériaux cristallins qui ne se forment qu'à haute température.

- Trempe et recuit : Pour modifier la dureté, la ductilité et la résistance des métaux pour la recherche ou la création de composants.

Comprendre les compromis et les limites

Bien qu'incroyablement utiles, les fours à moufle ne sont pas une solution universelle pour tous les besoins à haute température. Comprendre leurs limites est essentiel pour une utilisation correcte.

Manque de contrôle de l'atmosphère

Un four à moufle standard fonctionne dans une atmosphère d'air ambiant (oxydante). Il ne peut pas être utilisé pour des processus nécessitant une atmosphère inerte (par exemple, l'argon) ou réactive (par exemple, l'hydrogène). Pour ces applications, un four tubulaire spécialisé est nécessaire.

Potentiel de dommages à la chambre

Bien que le moufle protège l'échantillon de la contamination, il ne protège pas le four de l'échantillon. Le chauffage de matériaux hautement corrosifs ou volatils peut libérer des fumées qui attaquent et dégradent l'isolation interne et les thermocouples du four au fil du temps.

Consommation d'énergie

Atteindre et maintenir des températures supérieures à 1000°C nécessite une quantité importante d'énergie électrique. Cela en fait l'un des équipements les plus énergivores d'un laboratoire typique.

Faire le bon choix pour votre objectif

Le cas d'utilisation spécifique dicte les caractéristiques du four les plus importantes.

- Si votre objectif principal est l'analyse quantitative (incinération) : Privilégiez un four avec une uniformité et une précision de température exceptionnelles pour garantir que toute la matière organique est constamment brûlée.

- Si votre objectif principal est la science des matériaux (traitement thermique) : Recherchez des capacités de programmation avancées qui vous permettent de contrôler précisément les taux de montée en température et les temps de palier.

- Si votre objectif principal est la préparation pour l'analyse élémentaire : Assurez-vous que les matériaux de la chambre du four ne libéreront pas de contaminants dans votre échantillon à haute température.

En fin de compte, le four à moufle est un outil indispensable pour tout processus de laboratoire qui exige un chauffage propre, contrôlé et précis à haute température.

Tableau récapitulatif :

| Utilisation principale | Fonction clé | Applications courantes |

|---|---|---|

| Incinération | Élimination des matières organiques pour analyser la teneur inorganique | Science alimentaire, analyse environnementale, test du charbon, produits pharmaceutiques |

| Traitement thermique | Modification des propriétés des matériaux par chauffage contrôlé | Essais de matériaux, frittage, fusion, recuit, trempe |

Prêt à améliorer les capacités haute température de votre laboratoire ?

KINTEK est spécialisé dans la fourniture de fours à moufle fiables et d'équipements de laboratoire adaptés à vos besoins spécifiques. Que vous ayez besoin d'une incinération précise pour la chimie analytique ou d'un traitement thermique contrôlé pour la science des matériaux, nos solutions garantissent des résultats précis et sans contamination.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut soutenir les objectifs de votre laboratoire et faire avancer votre recherche !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la précision de la température d'un four à moufle ? Obtenez un chauffage précis et uniforme

- Comment déterminer la teneur en cendres à l'aide d'un four à moufle ? Réalisez une analyse minérale précise

- Quelle est la construction et le fonctionnement d'un four à moufle ? Un guide pour un chauffage précis et sans contamination

- Quel est l'objectif d'un four à moufle ? Réaliser un traitement pur à haute température

- Que fait une fournaise à moufle de laboratoire ? Obtenez un chauffage pur et sans contamination pour votre laboratoire