La réponse courte est que les liants ne sont pas toujours nécessaires pour le frittage, mais lorsqu'ils le sont, les types les plus courants sont des matériaux organiques temporaires comme les polymères et les cires. Ces liants sont utilisés dans des processus de fabrication spécifiques pour maintenir la poudre métallique ou céramique dans une forme souhaitée avant que l'étape de frittage à haute température ne fusionne le matériau principal.

La distinction essentielle à comprendre est qu'un liant est une aide au processus, et non un ingrédient final. Son rôle principal est de fournir une "résistance à vert" temporaire à une pièce, après quoi il est complètement éliminé pendant le processus de chauffage, permettant aux particules du matériau de base de fusionner de manière permanente.

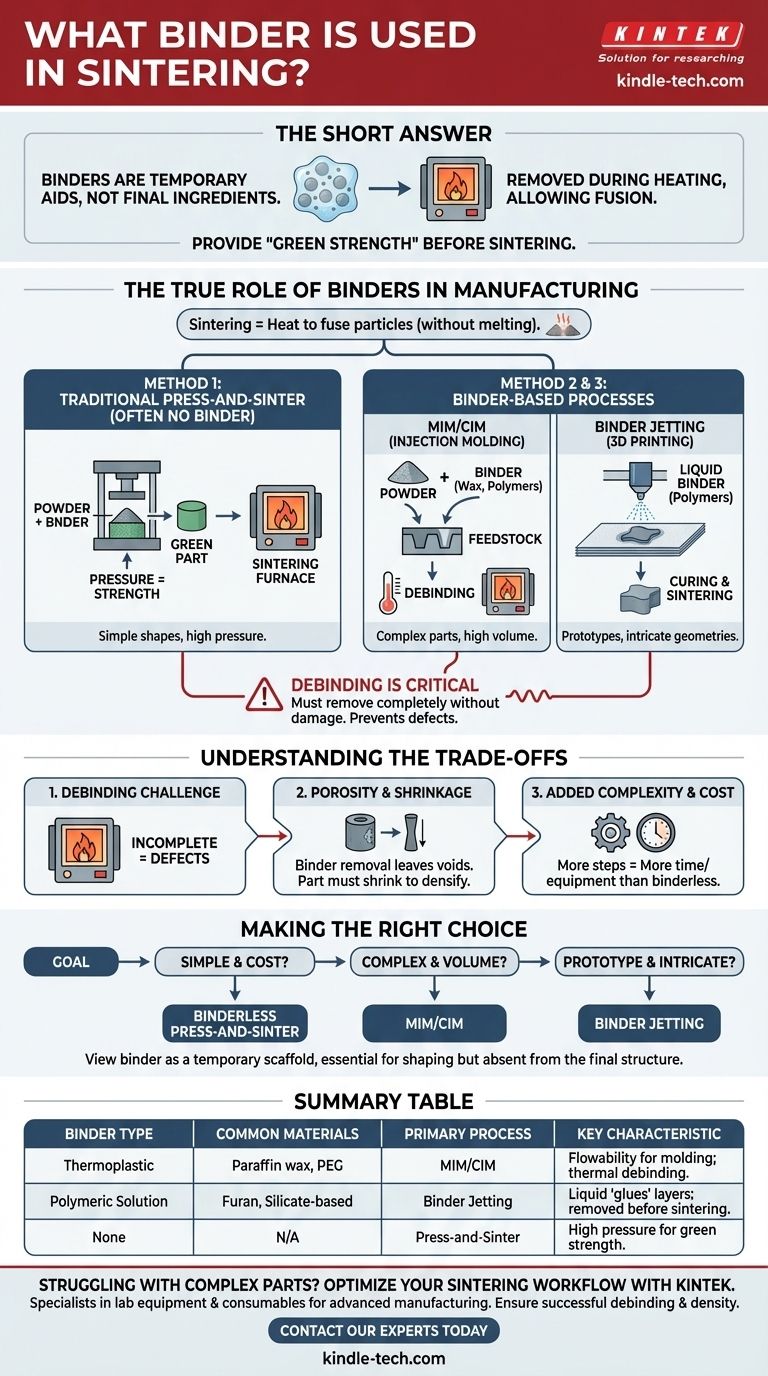

Le véritable rôle des liants dans la fabrication

Le frittage, à la base, est le processus d'utilisation de la chaleur pour fusionner des particules d'un matériau – comme le métal, la céramique ou le polymère – sans le faire fondre complètement. L'objectif est de créer un objet solide et dense à partir d'une poudre.

Les liants ne sont introduits que lorsque la méthode de fabrication exige que la poudre soit façonnée d'une manière que la pression mécanique seule ne peut pas réaliser.

Méthode 1 : Pressage et frittage traditionnels (souvent sans liant)

Dans la forme la plus courante de frittage, une poudre fine d'un matériau comme l'acier inoxydable ou le fer est simplement versée dans une matrice et compactée sous une pression immense.

Cette pression est souvent suffisante pour créer une forme préliminaire fragile appelée "pièce à vert". Cette pièce a suffisamment d'intégrité structurelle pour être manipulée avec soin et déplacée vers un four pour le frittage final. Dans ce cas, aucun liant n'est nécessaire.

Méthode 2 : Moulage par injection de métal et de céramique (MIM/CIM)

Pour créer des pièces petites et très complexes en grand volume, le moulage par injection est idéal. Pour qu'une poudre métallique ou céramique s'écoule comme un plastique, elle doit être mélangée avec une quantité significative de liant.

Ce mélange, appelé matière première, utilise généralement un système de liant multi-composants. Les liants courants ici incluent la cire de paraffine, la cire de carnauba, le polyéthylène glycol (PEG) et d'autres thermoplastiques. Le liant permet de mouler le matériau, puis il est soigneusement retiré lors d'une étape de déliantage ultérieure avant le frittage final.

Méthode 3 : Jet de liant (Fabrication additive)

Le jet de liant est un processus d'impression 3D qui construit des objets couche par couche à partir d'un lit de poudre.

Un agent liant liquide est pulvérisé sélectivement par une tête d'impression sur la poudre, "collant" les particules ensemble selon la conception numérique. Les liants liquides courants pour ce processus sont propriétaires mais impliquent souvent des solutions aqueuses avec des polymères comme le furanne ou des agents à base de silicate. La "pièce à vert" complétée est ensuite durcie et frittée pour brûler le liant et densifier l'objet.

Comprendre les compromis liés à l'utilisation de liants

Bien que les liants permettent la création de géométries complexes, ils introduisent des compromis nécessaires et des étapes de processus supplémentaires qu'il est crucial de comprendre.

L'étape de déliantage est critique

Le défi le plus important est l'étape de déliantage. Le liant doit être complètement retiré sans perturber l'agencement fragile des particules de poudre.

Ceci est généralement fait par combustion thermique ou par solvants chimiques. Un retrait incomplet du liant peut entraîner une contamination, une porosité élevée et de mauvaises propriétés mécaniques dans la pièce finale.

Impact sur la porosité et le retrait

Lorsque le liant est retiré, il laisse un espace vide, ou porosité, entre les particules du matériau.

Pendant l'étape de frittage final, la pièce doit rétrécir considérablement pour fermer ces vides et atteindre une densité élevée. Ce retrait doit être précisément prédit et contrôlé pour respecter les tolérances dimensionnelles.

Complexité et coût de processus accrus

L'incorporation de liants et la nécessité d'une étape de déliantage ajoutent du temps, des coûts d'équipement et de la complexité au flux de travail global de fabrication par rapport aux méthodes plus simples de pressage et de frittage.

Faire le bon choix pour votre objectif

La décision d'utiliser un liant est entièrement dictée par la géométrie de la pièce souhaitée et le processus de fabrication choisi pour l'obtenir.

- Si votre objectif principal est des formes simples et une production de masse rentable : Le pressage et frittage sans liant est la méthode la plus directe et la plus efficace.

- Si votre objectif principal est de créer des pièces très complexes, de petite à moyenne taille : Un processus basé sur un liant comme le moulage par injection de métal (MIM) est la norme de l'industrie.

- Si votre objectif principal est de produire des prototypes uniques ou des géométries personnalisées complexes : Les méthodes de fabrication additive comme le jet de liant sont le choix idéal.

En fin de compte, considérer le liant comme un échafaudage temporaire – essentiel pour certaines méthodes de construction mais absent de la structure finale – est le bon modèle mental.

Tableau récapitulatif :

| Type de liant | Matériaux courants | Processus de fabrication principal | Caractéristique clé |

|---|---|---|---|

| Thermoplastique | Cire de paraffine, Polyéthylène Glycol (PEG) | Moulage par injection de métal/céramique (MIM/CIM) | Confère la fluidité pour le moulage ; éliminé par déliantage thermique |

| Solution polymérique | Furanne, agents à base de silicate | Jet de liant (Fabrication additive) | Le liant liquide "colle" les couches de poudre ; éliminé avant le frittage |

| Aucun | Non applicable | Pressage et frittage traditionnels | Formes simples ; la haute pression confère la résistance à vert sans liant |

Vous avez du mal à choisir le bon processus de frittage pour vos pièces complexes ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la fabrication avancée. Notre expertise en technologies de frittage et de liants peut vous aider à optimiser votre flux de travail pour une densité de pièce et une précision dimensionnelle supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et garantir des résultats de déliantage et de frittage réussis.

Guide Visuel

Produits associés

- Moule de pressage de pastilles de poudre de laboratoire à anneau en acier XRF & KBR pour FTIR

- Four de frittage par plasma à étincelles Four SPS

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

Les gens demandent aussi

- Pourquoi seul le KBr est-il utilisé en spectroscopie IR ? La vérité sur le meilleur matériau pour votre échantillon

- Comment réaliser la méthode des pastilles de KBr ? Un guide étape par étape pour une préparation parfaite des échantillons FTIR

- Comment préparer des pastilles de KBr pour l'analyse FTIR ? Maîtriser la technique pour des spectres IR de haute qualité

- Quelle est la différence entre l'EDS et la FRX ? EDS pour la micro-analyse, FRX pour l'analyse de masse

- À quoi sert un broyeur à granulés ? Transformer les poudres en échantillons et composants précis