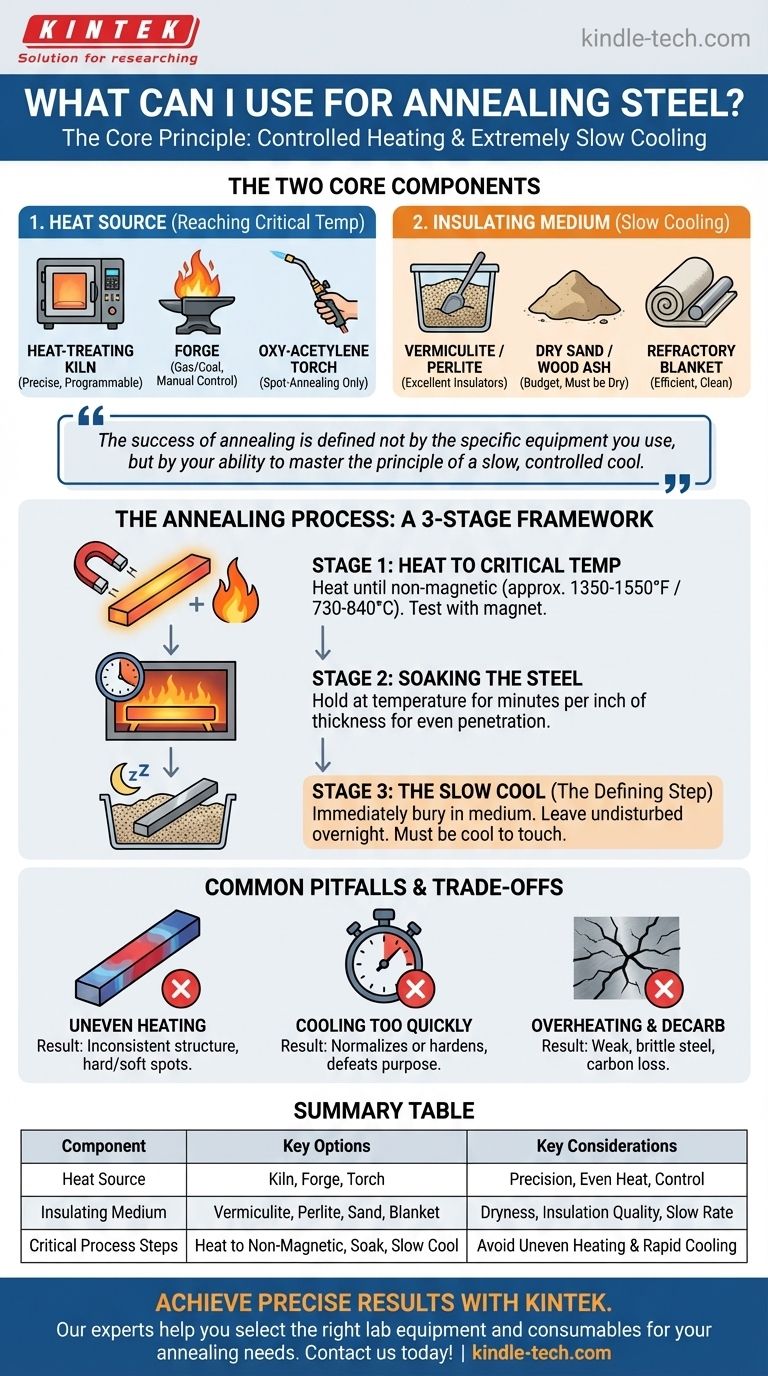

Pour recuire l'acier, vous avez besoin de deux composants principaux : une source de chaleur capable d'atteindre la température critique de l'acier et un milieu isolant pour garantir que l'acier refroidisse aussi lentement que possible. Les outils spécifiques peuvent varier des fours de qualité professionnelle aux installations plus simples utilisées par les amateurs, mais le principe fondamental d'un chauffage contrôlé et d'un refroidissement extrêmement lent reste le même.

Le succès du recuit n'est pas défini par l'équipement spécifique que vous utilisez, mais par votre capacité à maîtriser le principe d'un refroidissement lent et contrôlé. Les outils ne sont que les moyens d'atteindre l'état doux et sans contrainte qui est l'objectif du processus.

Les deux composants essentiels d'une installation de recuit

Le recuit est un processus de chauffage et de refroidissement contrôlés. Votre installation doit donc être capable de gérer efficacement les deux phases.

Choisir une source de chaleur

L'objectif est d'amener l'intégralité de la pièce d'acier à une température spécifique (la température d'austénitisation ou « critique ») et de la maintenir uniformément à ce niveau.

- Four de traitement thermique ou four de laboratoire : C'est la méthode idéale et la plus précise. Un four programmable vous permet de régler une température exacte et de la maintenir pendant une durée spécifique, assurant un « trempage » parfait.

- Forge (à gaz ou au charbon) : Couramment utilisée par les forgerons, une forge peut facilement atteindre les températures requises. Le principal défi est de maintenir une chaleur uniforme sur l'ensemble de la pièce et d'éviter la surchauffe.

- Chalumeau oxyacétylénique : Cette méthode ne convient qu'au recuit ponctuel de petites sections d'une pièce plus grande. Il est très difficile d'obtenir le chauffage uniforme requis pour recuire une lame ou un outil entier avec un chalumeau.

Sélectionner un milieu isolant pour un refroidissement lent

C'est sans doute la partie la plus critique du processus. L'objectif est de piéger la chaleur et de forcer l'acier à refroidir sur plusieurs heures, permettant à sa structure cristalline interne de se réaligner et de s'adoucir.

- Vermiculite : Un minéral granulaire léger qui est un excellent isolant. Enterrer l'acier chaud dans un grand récipient de vermiculite est une méthode très courante et efficace.

- Perlite : Semblable à la vermiculite, ce verre volcanique est également un superbe isolant et fonctionne de la même manière.

- Sable sec ou cendre de bois : Ce sont des options plus accessibles et économiques. Il est crucial qu'elles soient parfaitement sèches, car toute humidité absorbera la chaleur trop rapidement et ruinera le recuit.

- Couverture réfractaire (Kaowool) : Une couverture en fibre céramique haute performance qui peut être étroitement enroulée autour de l'acier chaud. C'est une manière très propre et efficace de contrôler le taux de refroidissement.

Le processus de recuit : un cadre étape par étape

Connaître les outils n'est que la moitié de la bataille. Comprendre le processus est ce qui garantit un résultat réussi.

Étape 1 : Chauffage à la température critique

Vous devez chauffer l'acier jusqu'à ce qu'il atteigne son état non magnétique, connu sous le nom de température d'austénitisation (généralement entre 730 et 840 °C, selon l'alliage).

Un test simple et efficace consiste à utiliser un aimant. Lorsque vous chauffez l'acier, touchez-le périodiquement avec un aimant monté sur un long manche. Lorsque l'acier n'attire plus l'aimant, vous avez atteint la température appropriée. Se fier à la couleur (par exemple, un « rouge cerise terne ») est moins précis.

Étape 2 : Trempage de l'acier

Une fois à température, vous devez « tremper » l'acier en le maintenant à cette température. Cela garantit que la chaleur a pénétré complètement et que la structure interne s'est entièrement transformée. Une règle générale est de tremper pendant plusieurs minutes par pouce d'épaisseur.

Étape 3 : Le refroidissement lent (l'étape décisive)

Transférez immédiatement l'acier chaud de votre source de chaleur vers votre milieu isolant. Enterrez-le complètement, en assurant au moins plusieurs centimètres d'isolation de tous les côtés.

Laissez le récipient intact pendant de nombreuses heures, de préférence toute la nuit. L'acier doit être froid au toucher avant de le retirer. Toute tentative d'accélérer ce processus compromettra le recuit.

Comprendre les compromis et les pièges courants

Les erreurs de recuit sont fréquentes et sont presque toujours liées au contrôle de la température.

Chauffage inégal

Si une partie de l'acier devient plus chaude qu'une autre, il en résultera une structure incohérente avec des points durs et mous. C'est un risque important lorsque l'on utilise une forge ou un chalumeau sans technique prudente.

Refroidissement trop rapide

C'est l'échec le plus courant. Retirer l'acier de l'isolant trop tôt ou utiliser un milieu humide (comme du sable mouillé) le refroidira trop rapidement. Cela ne recuit pas l'acier ; cela peut le normaliser, voire le durcir partiellement, ce qui va à l'encontre de l'objectif.

Surchauffe et décarburation

Chauffer l'acier bien au-delà de sa température critique peut provoquer une croissance excessive de la structure cristalline, rendant l'acier faible et cassant. Cela risque également la « décarburation », où le carbone est brûlé à la surface, ce qui est préjudiciable pour tout outil qui doit être durci à nouveau ultérieurement.

Faire le bon choix pour votre objectif

Votre choix d'équipement doit correspondre aux besoins de votre projet et à vos ressources disponibles.

- Si votre objectif principal est une précision maximale pour la fabrication d'outils : Un four à température contrôlée et un grand bac de vermiculite ou de perlite sont votre meilleur investissement.

- Si vous êtes forgeron ou amateur disposant d'une forge : Concentrez-vous sur l'obtention d'une chaleur uniforme et enterrez immédiatement la pièce dans un grand récipient sec de sable ou de cendre.

- Si vous avez seulement besoin d'adoucir une petite zone pour percer ou limer : Un chalumeau oxyacétylénique peut fonctionner, mais concentrez la chaleur avec soin et, si possible, enveloppez la zone dans une couverture réfractaire pour ralentir le refroidissement.

Maîtriser le refroidissement lent et contrôlé est la véritable clé d'un recuit réussi.

Tableau récapitulatif :

| Composant | Options clés | Considérations clés |

|---|---|---|

| Source de chaleur | Four de traitement thermique, Forge, Chalumeau oxyacétylénique | Précision, chauffage uniforme, contrôle de la température |

| Milieu isolant | Vermiculite, Perlite, Sable sec, Couverture réfractaire | Séchage, qualité de l'isolation, taux de refroidissement lent |

| Étapes critiques du processus | Chauffer à l'état non magnétique, Tremper, Refroidir lentement toute la nuit | Éviter le chauffage inégal et le refroidissement rapide |

Obtenez des résultats de recuit précis et sans contrainte pour votre laboratoire ou votre atelier. KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité, y compris les sources de chaleur fiables et les matériaux isolants parfaits pour vos besoins de traitement de l'acier. Nos experts peuvent vous aider à choisir les bons outils pour maîtriser l'étape critique du refroidissement lent. Contactez-nous dès aujourd'hui pour améliorer vos capacités de recuit !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quelle est la relation entre la température et la pression dans un vide ? Maîtriser le contrôle thermique pour des performances optimales sous vide

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Quelle est la température d'un four céramique ? Maîtriser les plages pour des résultats de cuisson parfaits

- Quels matériaux sont les meilleurs pour les zones chaudes des fours ? Choisir entre le molybdène, le tungstène et le graphite

- Le brasage est-il moins cher que le soudage ? Optimisez vos coûts d'assemblage métallique pour la production

- Le brasage est-il respectueux de l'environnement ? Un guide pour un assemblage durable et à faible impact

- Quelle est la nécessité d'atteindre un niveau de vide poussé de 10^-5 mbar ? Assurer la pureté dans la fusion des EHEA.

- Quelles sont les conditions du traitement thermique ? Maîtriser la température, le temps et le refroidissement pour des propriétés métalliques supérieures