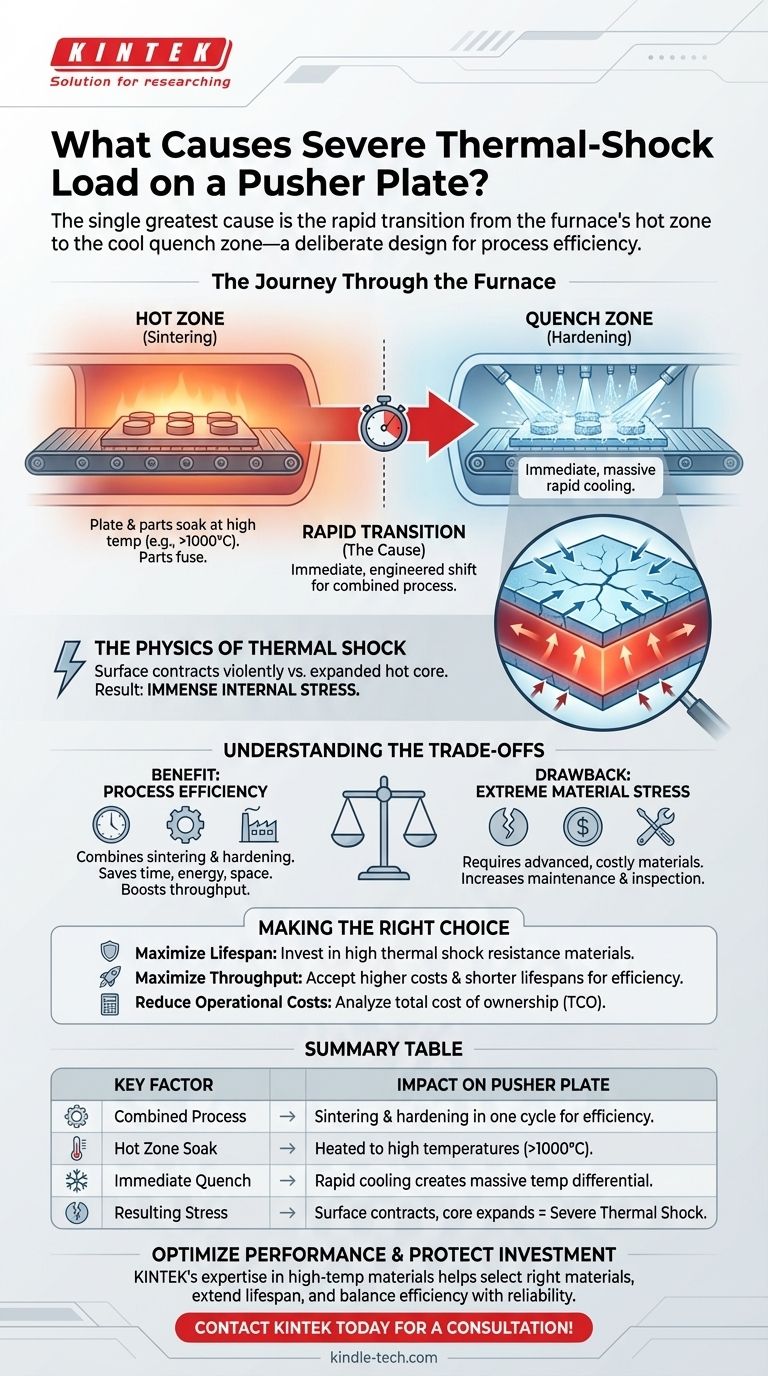

La cause principale de la charge sévère de choc thermique sur une plaque de poussée est sa transition rapide de la « zone chaude » à haute température du four directement dans une « zone de trempe » beaucoup plus froide. Ce n'est pas un accident, mais un choix de conception délibéré dans de nombreuses lignes de fabrication modernes. Le processus est conçu pour combiner le frittage avec le durcissement de surface en une seule exécution efficace, mais cette efficacité oblige la plaque de poussée à supporter une chute de température extrême et soudaine.

Le problème fondamental est un compromis : les fabricants obtiennent une efficacité de processus significative en combinant le frittage et le durcissement, mais cela soumet la plaque de poussée à l'une des conditions de choc thermique les plus sévères rencontrées dans l'industrie, créant un défi majeur en ingénierie des matériaux.

Le parcours dans le four

Pour comprendre la contrainte, nous devons d'abord comprendre l'environnement et la séquence d'événements que subit la plaque de poussée.

Le rôle de la plaque de poussée

Une plaque de poussée est un composant essentiel dans un four de frittage continu. Son rôle est de transporter les pièces, généralement fabriquées à partir de métal en poudre, à travers différentes zones de température selon une séquence contrôlée.

La zone chaude de frittage

La première étape majeure est la zone chaude, où les températures sont suffisamment élevées pour que les particules métalliques fusionnent, donnant à la pièce sa résistance et sa densité. La plaque de poussée « trempe » à cette haute température avec les pièces qu'elle transporte.

La source du choc thermique extrême

La charge sévère n'est pas causée par la chaleur elle-même, mais par le taux de changement de température extrême qui suit.

Combinaison du frittage et du durcissement

De nombreux procédés modernes sont conçus pour une efficacité maximale. Au lieu de déplacer les pièces frittées vers un four séparé pour le traitement thermique et le durcissement, une zone de trempe est placée immédiatement après la zone chaude de frittage.

La physique de la trempe

Lorsque la plaque de poussée chaude sort de la zone de frittage, elle est immédiatement soumise à un refroidissement rapide dans la zone de trempe. Cela crée une différence de température massive et instantanée à travers le matériau.

La réaction violente du matériau

Ce refroidissement rapide provoque la contraction violente de la surface extérieure de la plaque tandis que son noyau intérieur reste chaud et dilaté. Ce conflit interne entre la surface qui se contracte et le noyau qui se dilate génère d'immenses contraintes internes, ce qui est la définition du choc thermique.

Comprendre les compromis

La décision d'utiliser ce processus combiné est basée sur une analyse claire des coûts et des avantages, la plaque de poussée étant prise au milieu.

L'avantage : l'efficacité du processus

La combinaison du frittage et du durcissement de surface en un seul processus continu permet d'économiser énormément de temps, d'énergie et d'espace dans l'usine. Elle élimine le besoin d'un second four et la manipulation des matériaux associée, améliorant considérablement le débit.

L'inconvénient : contrainte matérielle extrême

Le coût de cette efficacité est supporté par l'équipement. La plaque de poussée doit être fabriquée à partir de matériaux très avancés, généralement des céramiques ou des alliages spécialisés, capables de résister à des cycles répétés de choc thermique extrême sans se fissurer ou tomber en panne. Cela augmente le coût des composants et nécessite des programmes d'inspection et de maintenance rigoureux.

Faire le bon choix pour votre objectif

Comprendre ce conflit fondamental est essentiel pour optimiser la conception du four, la sélection des matériaux et les budgets opérationnels.

- Si votre objectif principal est de maximiser la durée de vie des composants : Vous devez investir dans des plaques de poussée fabriquées à partir de matériaux offrant la plus haute résistance possible au choc thermique et un faible coefficient de dilatation thermique.

- Si votre objectif principal est le débit du processus : Acceptez que le processus combiné soit supérieur, mais prévoyez le coût plus élevé et la durée de vie plus courte des plaques de poussée comme une dépense opérationnelle nécessaire.

- Si votre objectif principal est de réduire les coûts opérationnels : Effectuez une analyse du coût total de possession qui pèse le coût initial et la fréquence de remplacement des différents matériaux de plaque par rapport aux gains d'efficacité du processus combiné.

En reconnaissant le compromis délibéré au cœur de la conception du four, vous pouvez prendre des décisions éclairées qui équilibrent l'efficacité de la fabrication avec la fiabilité des matériaux.

Tableau récapitulatif :

| Facteur clé | Impact sur la plaque de poussée |

|---|---|

| Processus combiné | Frittage et durcissement en un seul cycle de four pour une efficacité maximale. |

| Trempage en zone chaude | La plaque et les pièces sont chauffées à des températures de frittage élevées (par exemple, >1000°C). |

| Trempe immédiate | La plaque est refroidie rapidement dans la zone de trempe, créant une différence de température massive. |

| Contrainte résultante | La surface extérieure se contracte violemment tandis que le noyau intérieur est encore dilaté, provoquant un choc thermique sévère. |

Optimisez les performances de votre four de frittage et protégez votre investissement dans les plaques de poussée.

Chez KINTEK, nous comprenons les exigences extrêmes imposées aux équipements de laboratoire dans les environnements de fabrication à haut débit. Notre expertise en matériaux à haute température et en composants de four peut vous aider à :

- Sélectionner les bons matériaux pour une résistance supérieure au choc thermique.

- Prolonger la durée de vie des composants et réduire les temps d'arrêt.

- Équilibrer l'efficacité du processus avec la fiabilité de l'équipement et le coût total de possession.

Laissez nos spécialistes vous proposer une solution adaptée à vos besoins spécifiques de laboratoire. Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Guide expert pour la fabrication de Ti-22Al-25Nb