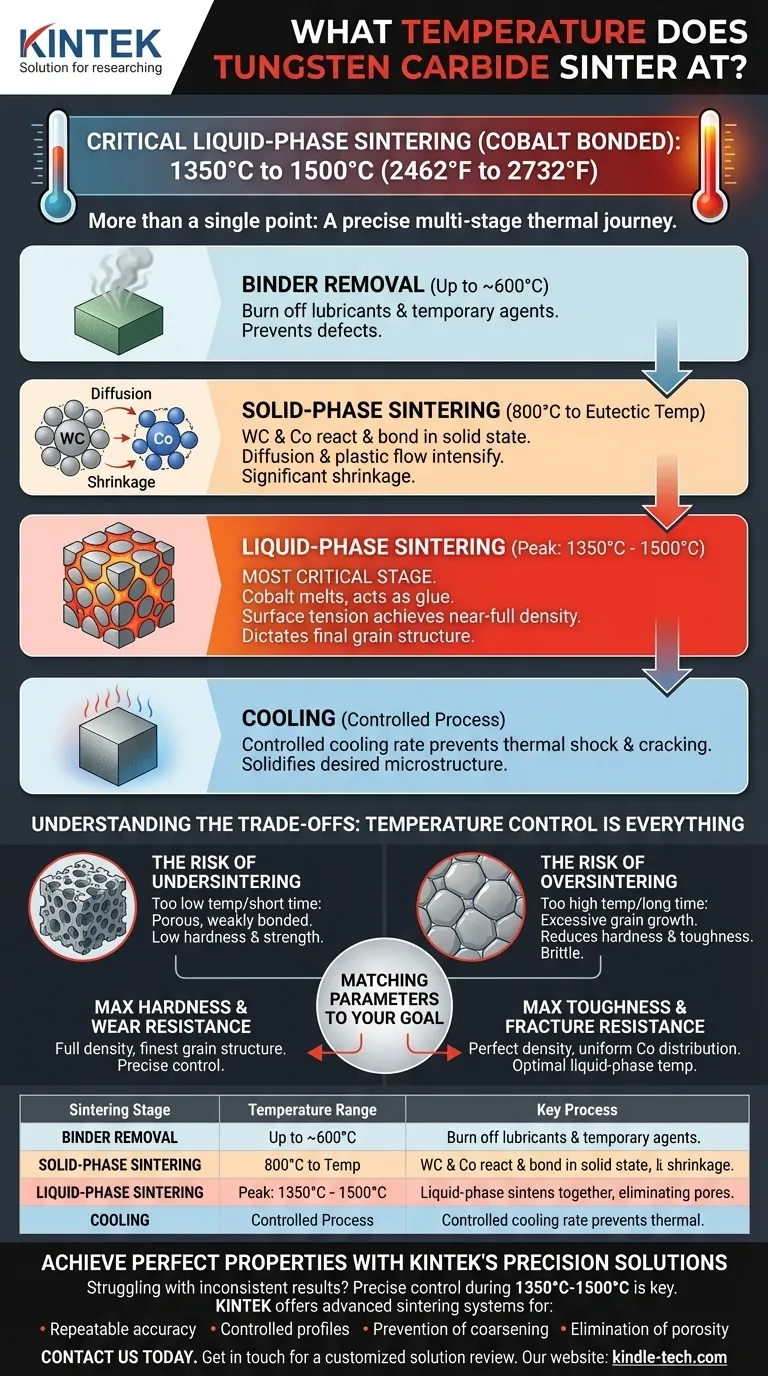

Pour le carbure de tungstène lié au cobalt, le frittage en phase liquide critique se produit à une température maximale typiquement comprise entre 1350°C et 1500°C (2462°F et 2732°F). Il ne s'agit pas d'un point unique, mais de l'aboutissement d'un processus de chauffage soigneusement contrôlé où le liant en cobalt fond et fusionne les grains de carbure de tungstène en une masse solide et dense.

Le frittage du carbure de tungstène ne consiste pas à atteindre une seule température. C'est un processus thermique précis en plusieurs étapes où les propriétés finales du matériau sont déterminées par le profil de température, en particulier la température maximale atteinte pendant la phase liquide.

Les quatre étapes du frittage du carbure de tungstène

Pour comprendre pourquoi une plage de température est plus précise qu'un chiffre unique, vous devez comprendre le parcours du matériau. Le processus est généralement divisé en quatre étapes distinctes, chacune se produisant à une plage de température différente et servant un objectif unique.

Étape 1 : Élimination du liant (Jusqu'à ~600°C)

Avant que le véritable frittage ne commence, la matière première compactée (appelée compact « vert ») est chauffée doucement.

Cette étape initiale brûle tous les lubrifiants de pressage ou les agents de moulage temporaires utilisés pour façonner la pièce. Cette étape est essentielle pour prévenir les défauts dans le produit final.

Étape 2 : Frittage en phase solide (800°C à la température eutectique)

Lorsque la température dépasse 800°C, les grains de carbure de tungstène (WC) et les particules de cobalt (Co) commencent à réagir et à se lier tout en étant encore à l'état solide.

Au cours de cette phase, la diffusion et le glissement plastique s'intensifient. La pièce se contracte considérablement à mesure que les particules se réarrangent et se tassent plus étroitement, mais aucune fusion ne s'est encore produite.

La fin de cette étape est définie par la température eutectique, qui est la température la plus basse à laquelle l'alliage liant en cobalt peut commencer à fondre.

Étape 3 : Frittage en phase liquide (Température maximale : 1350°C - 1500°C)

C'est l'étape la plus critique. La température du four est portée au-dessus du point eutectique, provoquant la fusion du liant en cobalt pour le transformer en liquide.

Ce cobalt liquide agit comme une colle puissante. Par tension superficielle, il tire fermement les grains de carbure de tungstène solides les uns contre les autres, éliminant les pores restants et atteignant une densité quasi totale. La température maximale précise et le temps passé à cette température dictent la structure de grain finale.

Étape 4 : Refroidissement

La dernière étape est un processus de refroidissement contrôlé. La vitesse de refroidissement est gérée avec soin pour éviter le choc thermique, qui pourrait provoquer des fissures, et pour solidifier la microstructure souhaitée de la pièce en carbure finie.

Comprendre les compromis : Le contrôle de la température est primordial

Atteindre la bonne température de frittage maximale est un exercice d'équilibre. Des écarts mineurs peuvent avoir un impact significatif sur les performances du matériau final.

Le risque de sous-frittage

Si la température maximale est trop basse ou si le temps de maintien est trop court, le liant en cobalt peut ne pas fondre complètement ou ne pas se répartir uniformément.

Il en résulte un matériau poreux et faiblement lié. La pièce manquera de la dureté, de la résistance et de la résistance à l'usure requises.

Le risque de sur-frittage

Si la température est trop élevée ou si le temps de maintien est trop long, les grains de carbure de tungstène grossissent excessivement.

Bien que la pièce soit entièrement dense, cette structure à gros grains réduit la dureté et la ténacité, rendant le matériau plus cassant et moins efficace dans les applications exigeantes.

Adapter les paramètres de frittage à votre objectif

Le profil de frittage idéal dépend directement des propriétés souhaitées du produit final.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : L'objectif est d'atteindre une densité totale avec la structure de grain la plus fine possible, nécessitant un contrôle précis pour éviter des températures ou des temps de maintien excessifs.

- Si votre objectif principal est une ténacité et une résistance à la rupture maximales : L'objectif est une pièce parfaitement dense avec une distribution uniforme du cobalt, ce qui nécessite d'atteindre la température optimale en phase liquide pour assurer une élimination complète des pores.

En fin de compte, maîtriser le frittage du carbure de tungstène revient à contrôler précisément et de manière reproductible l'ensemble de son parcours thermique.

Tableau récapitulatif :

| Étape de frittage | Plage de température | Processus clé |

|---|---|---|

| Élimination du liant | Jusqu'à ~600°C | Élimination des lubrifiants/agents de moulage |

| Frittage en phase solide | 800°C à Température Eutectique | Diffusion WC/Co et liaison des particules |

| Frittage en phase liquide | 1350°C - 1500°C | Le cobalt fond, densifie les grains de WC |

| Refroidissement contrôlé | Diminution progressive | Solidification de la microstructure, prévention des fissures |

Obtenez des propriétés parfaites du carbure de tungstène avec les solutions de frittage de précision de KINTEK

Vous êtes confronté à des résultats de carbure de tungstène poreux, cassants ou incohérents ? La différence entre des performances supérieures et l'échec du produit réside dans le contrôle précis de la température pendant l'étape de frittage en phase liquide à 1350°C-1500°C.

KINTEK est spécialisée dans les équipements et consommables de frittage de laboratoire qui fournissent les profils thermiques exacts nécessaires à votre application spécifique, que vous nécessitiez une dureté maximale pour la résistance à l'usure ou une ténacité optimale pour la résistance à la rupture.

Nos systèmes de frittage avancés offrent :

- Précision de température reproductible dans les plages critiques de phase liquide

- Profils de chauffage multi-étapes contrôlés pour une densification complète

- Prévention du grossissement des grains qui réduit la dureté du matériau

- Élimination de la porosité qui affaiblit les produits finis

Contactez-nous dès aujourd'hui pour discuter de la manière dont l'expertise de frittage de KINTEK peut vous aider à obtenir des composants en carbure de tungstène cohérents et performants. Prenez contact avec nos experts pour une évaluation personnalisée de la solution.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à tube sous vide haute pression de laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quelles conditions une presse à chaud sous vide offre-t-elle pour le frittage de l'Al2O3/ZrO2 ? Atteindre 1550°C et 30 MPa de densification

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Quelle est la pression pour le frittage sous vide ? Atteindre une pureté et une densité optimales des matériaux

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022