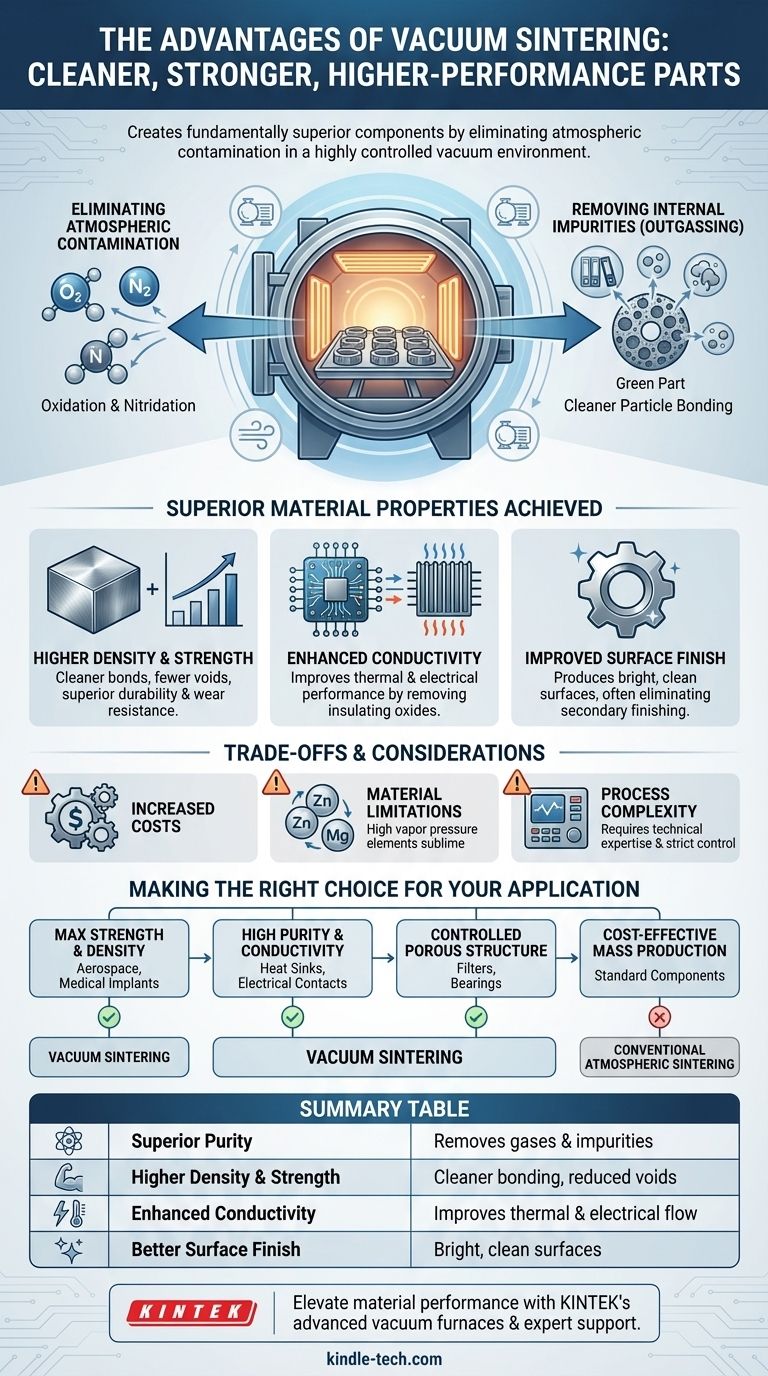

En bref, le frittage sous vide crée des pièces fondamentalement plus propres, plus solides et plus performantes. En effectuant le processus de chauffage sous vide, il élimine les gaz atmosphériques qui provoquent la contamination, tels que l'oxygène et l'azote. Cela empêche la formation d'oxydes et de nitrures indésirables, permettant aux particules de matériau de se lier plus efficacement et de donner un composant final avec une densité, une pureté et des propriétés mécaniques supérieures.

Alors que le frittage standard renforce les matériaux pulvérulents, le frittage sous vide élève le processus en créant un environnement hautement contrôlé. Cela empêche les réactions chimiques indésirables, ce qui se traduit par une pureté et des propriétés matérielles supérieures souvent impossibles à obtenir dans une atmosphère conventionnelle.

L'avantage fondamental : un environnement contrôlé

Le principal avantage du frittage sous vide n'est pas un résultat unique, mais l'environnement vierge qu'il crée. Presque tous les autres avantages découlent de ce principe fondamental.

Élimination de la contamination atmosphérique

Le rôle le plus important du vide est d'éliminer les gaz réactifs comme l'oxygène, l'azote et la vapeur d'eau du four. Cela empêche directement les réactions chimiques nocives comme l'oxydation et la nitruration, qui peuvent former des couches cassantes et isolantes à la surface des particules de matériau.

Sans ces couches d'oxyde, les particules ont des surfaces plus propres, leur permettant de se lier de manière plus directe et complète pendant le chauffage.

Élimination des impuretés internes (dégazage)

La pièce « verte » initiale, formée par compactage de la poudre, contient plus que le matériau de base. Elle contient également des liants, des lubrifiants utilisés lors du pressage et de l'air piégé dans les pores.

Un environnement sous vide extrait activement ces substances volatiles du composant avant que la température de frittage finale ne soit atteinte. Ce processus, connu sous le nom de dégazage, donne un matériau final significativement plus pur.

Comment le contrôle se traduit par des propriétés matérielles supérieures

L'environnement propre et contrôlé du frittage sous vide a un impact direct et mesurable sur les performances du composant final.

Atteindre une densité et une résistance plus élevées

En éliminant les gaz piégés des pores et en empêchant les films d'oxyde d'interférer avec la liaison, le frittage sous vide permet une fermeture des pores plus efficace. Cela conduit à des pièces avec une densité plus élevée et des vides internes considérablement réduits.

Moins de vides et des liaisons plus propres entre les grains du matériau se traduisent par une résistance mécanique, une durabilité et une résistance à l'usure supérieures, réduisant la probabilité de défaillance du composant dans les applications exigeantes.

Amélioration de la conductivité thermique et électrique

Les impuretés et les couches d'oxyde agissent comme des isolants, entravant le flux d'électrons et de chaleur. En produisant un matériau plus pur et plus dense, le frittage sous vide crée un chemin plus clair pour ce transfert d'énergie.

Cela en fait la méthode préférée pour les composants où une conductivité thermique ou électrique élevée est une exigence de conception critique.

Amélioration de l'état de surface

Étant donné que l'oxydation est évitée, les pièces sortent d'un four sous vide avec une surface propre et brillante. Cela peut souvent réduire ou éliminer complètement le besoin de processus de finition secondaires, économisant du temps et des coûts.

Comprendre les compromis et les considérations

Bien que puissant, le frittage sous vide n'est pas le choix par défaut pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coûts d'équipement et d'exploitation accrus

Les fours sous vide sont intrinsèquement plus complexes et plus coûteux que leurs homologues atmosphériques. Le processus nécessite également plus de temps pour pomper la chambre jusqu'au niveau de vide requis, ce qui peut entraîner des temps de cycle globaux plus longs.

Limites des matériaux

Tous les matériaux ne sont pas adaptés au frittage sous vide. Les éléments avec une pression de vapeur élevée (comme le zinc, le manganèse ou le magnésium) peuvent effectivement « bouillir » ou se sublimer à haute température sous vide, modifiant la composition finale du matériau.

Complexité du processus

Le fonctionnement d'un four sous vide exige plus d'expertise technique et un contrôle de processus plus strict. Le maintien de l'intégrité du vide, la surveillance du dégazage et la gestion de profils de température précis exigent un niveau de compétence opérationnelle plus élevé.

Faire le bon choix pour votre application

Choisir le frittage sous vide dépend entièrement des performances requises et des contraintes de coût de votre composant.

- Si votre objectif principal est la résistance maximale, la résistance à la fatigue et la densité : Le frittage sous vide est supérieur pour créer des pièces critiques, telles que celles utilisées dans l'aérospatiale ou les implants médicaux, en éliminant les vides et en assurant des joints de grains propres.

- Si votre objectif principal est une pureté élevée et des performances électriques/thermiques : L'environnement propre d'un vide est non négociable pour les applications telles que les dissipateurs thermiques haute performance ou les contacts électriques où les oxydes isolants ne peuvent être tolérés.

- Si votre objectif principal est une structure poreuse contrôlée : Le frittage sous vide offre la précision nécessaire pour nettoyer les surfaces des particules afin d'obtenir une liaison solide tout en préservant soigneusement un réseau de pores conçu, idéal pour les filtres ou les paliers autolubrifiants.

- Si votre objectif principal est la production de masse rentable avec de bonnes propriétés : Le frittage atmosphérique conventionnel peut être suffisant et plus économique pour les composants où la performance absolue la plus élevée n'est pas le moteur principal.

En fin de compte, l'utilisation d'un vide transforme le frittage d'un simple processus de renforcement en un outil d'ingénierie de précision pour les matériaux avancés.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Pureté supérieure | Élimine les gaz atmosphériques et les impuretés internes (dégazage). |

| Densité et résistance accrues | Permet une liaison des particules plus propre, réduisant les vides et augmentant la durabilité. |

| Conductivité améliorée | Améliore les performances thermiques et électriques en éliminant les oxydes isolants. |

| Meilleur état de surface | Produit des surfaces brillantes et propres, éliminant souvent la finition secondaire. |

Prêt à améliorer les performances de vos matériaux grâce au frittage sous vide de précision ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, fournissant les fours sous vide fiables et le support d'experts nécessaires pour atteindre une pureté, une résistance et une conductivité de pièce supérieures pour vos applications les plus exigeantes dans l'aérospatiale, le médical et l'électronique. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quel instrument est utilisé pour mesurer le vide ? Choisir le bon manomètre pour votre plage de pression

- Quelle est l'utilisation principale d'une étuve de séchage sous vide pour la régénération du graphène ? Restaurer l'adsorption et l'architecture des pores

- Comment un four à haute température avec contrôle du débit d'oxygène garantit-il la qualité des couches de SiO2 ? Obtenir une croissance de précision

- Qu'est-ce qui provoque l'amorçage dans le vide ? Prévenez les défaillances coûteuses du système grâce à une gestion appropriée des matériaux

- Quel est le niveau de vide d'un four sous vide ? Associez le bon vide à votre processus

- Pourquoi utiliser un four de séchage sous vide pour les pastilles LAGP ? Assurer des performances élevées pour les batteries tout solides

- Quels sont les composants d'un four à arc ? Une analyse des systèmes clés pour une fusion efficace de l'acier

- Quel matériau est utilisé dans un four à haute température ? Un guide des métaux et céramiques réfractaires