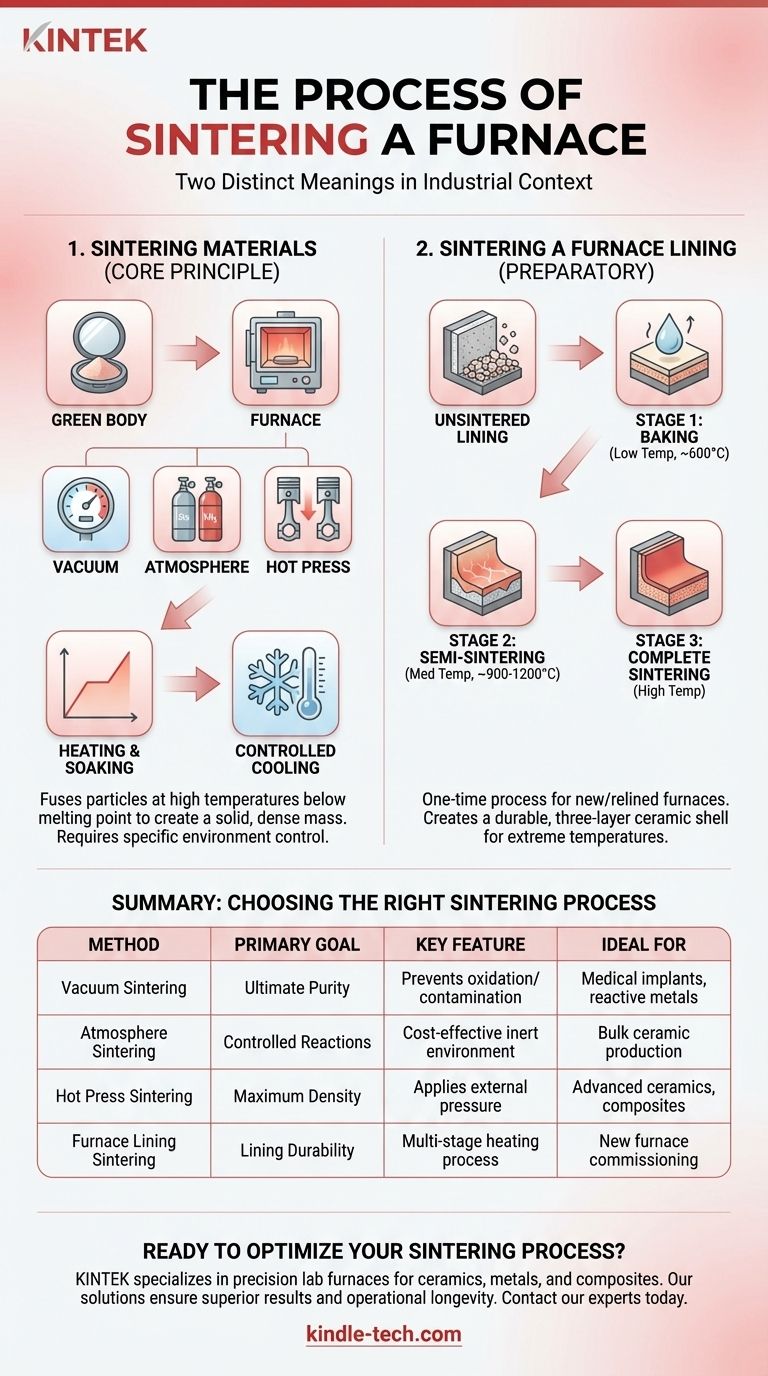

Le processus de "frittage d'un four" peut signifier deux choses distinctes. Il peut faire référence au processus d'utilisation d'un four pour fritter des matériaux comme la céramique ou les poudres métalliques, ou il peut faire référence au processus unique de préparation du revêtement réfractaire d'un nouveau four pour son utilisation. Les deux impliquent l'utilisation d'une chaleur contrôlée élevée pour compacter et solidifier un matériau sans le faire fondre complètement.

Le frittage est un processus à haute température qui fusionne les particules de matériau en une masse solide et dense. La méthode spécifique dépend entièrement de l'objectif : le traitement d'un composant à l'intérieur du four nécessite le contrôle d'un vide, d'une atmosphère ou d'une pression, tandis que la préparation du four lui-même implique un processus de chauffage minutieux et multi-étapes pour durcir son revêtement protecteur.

Les deux significations du frittage

Avant de détailler les étapes, il est essentiel de distinguer les deux principales applications du frittage dans un contexte industriel. Votre objectif détermine l'ensemble du processus.

Frittage des matériaux : Le principe fondamental

C'est la signification la plus courante. L'objectif est de prendre un matériau pulvérulent ou faiblement formé et de le transformer en un objet solide et dense.

À des températures élevées, bien en dessous du point de fusion du matériau, les atomes des particules diffusent à travers leurs limites. Cette migration atomique fusionne efficacement les particules entre elles, éliminant les pores et provoquant le rétrécissement et la densification de l'ensemble de la masse.

Frittage d'un revêtement de four : Création de la coque protectrice

Il s'agit d'un processus préparatoire effectué lors de la mise en service d'un nouveau four à induction ou du re-revêtement d'un ancien.

L'intérieur du four est revêtu d'un matériau réfractaire (comme du sable ou de l'alumine) qui doit être solidifié en une coque dure, semblable à de la céramique. Ce frittage initial crée un creuset durable et non réactif capable de résister à des températures extrêmes lors des opérations futures.

Le processus de frittage des matériaux dans un four

Lorsqu'un four est utilisé pour traiter un composant, le processus suit généralement quatre étapes clés. Le facteur le plus critique est le type d'environnement créé à l'intérieur du four.

Étape 1 : Chargement du matériau

Le matériau, typiquement une poudre compactée connue sous le nom de "corps vert", est placé à l'intérieur de la chambre de frittage. Un placement correct est essentiel pour assurer un chauffage uniforme.

Étape 2 : Contrôle de l'environnement

C'est l'étape déterminante du processus. L'air est évacué et remplacé par un environnement spécifique pour éviter la contamination et contrôler les réactions chimiques.

- Frittage sous vide : La chambre est évacuée jusqu'à un vide poussé. Cela empêche l'oxydation et élimine les gaz piégés, ce qui est crucial pour les métaux réactifs ou les céramiques de haute pureté.

- Frittage sous atmosphère : La chambre est remplie d'un gaz contrôlé, tel que l'azote ou l'argon. Cela crée un environnement inerte qui est souvent plus rentable qu'un vide poussé.

- Frittage par pressage à chaud : En plus de la chaleur et du vide, une pression mécanique élevée est appliquée sur le matériau. Cela force physiquement les particules à se rapprocher, atteignant une densité maximale.

Étape 3 : Chauffage et maintien en température

La température du four est augmentée selon un programme précis. Elle est ensuite maintenue à la température de frittage cible pendant une période définie, appelée "maintien". Cela permet au processus de diffusion atomique de s'achever.

Étape 4 : Refroidissement contrôlé

Le composant est refroidi lentement et soigneusement. Un refroidissement rapide peut induire un choc thermique et créer des fissures ou des contraintes internes, compromettant l'intégrité du produit final.

Le cas particulier : Frittage d'un revêtement de four

La préparation du revêtement du four est une procédure distincte et unique avec un objectif clair : créer une structure durable à trois couches. Celle-ci se compose d'une couche intérieure entièrement frittée, d'une couche intermédiaire semi-frittée et d'une couche de poudre non frittée contre la paroi du four pour l'isolation.

Étape 1 : L'étape de cuisson (basse température)

Le four est chauffé lentement jusqu'à environ 600°C et maintenu à cette température. Le seul but de cette étape est d'éliminer toute humidité résiduelle du matériau réfractaire, empêchant la pression de la vapeur de fissurer le revêtement plus tard.

Étape 2 : L'étape de semi-frittage (température moyenne)

La température est augmentée à environ 900°C, maintenue, puis augmentée à nouveau à environ 1200°C. Cela amorce le processus de fusion, solidifiant les couches les plus internes du revêtement sans durcir complètement toute la profondeur.

Étape 3 : L'étape de frittage complet (haute température)

Enfin, la température est portée à la température de frittage complète du matériau. Cela vitrifie complètement la surface intérieure qui sera en contact avec le métal en fusion, créant un creuset dur et non réactif. La qualité de cette dernière étape dicte directement la durée de vie du revêtement du four.

Comprendre les compromis

Le choix de l'environnement de frittage pour le traitement des matériaux est un compromis entre la pureté, la densité et le coût. Chaque méthode est adaptée à des résultats différents.

Frittage sous vide : Pour une pureté ultime

C'est le choix idéal lorsque la prévention de toute forme d'oxydation ou de contamination est la priorité absolue. Il est essentiel pour les matériaux qui réagissent facilement avec l'oxygène ou l'azote, même à l'état de traces.

Frittage sous atmosphère : Pour des réactions contrôlées

Cette méthode offre une excellente protection contre l'oxydation à un coût d'exploitation inférieur à celui d'un système à vide poussé. Elle permet l'utilisation de gaz spécifiques qui peuvent interagir de manière bénéfique avec le matériau traité.

Frittage par pressage à chaud : Pour une densité maximale

Pour les matériaux extrêmement difficiles à fritter ou lorsque l'obtention d'une densité quasi totale est une exigence, l'application d'une pression externe est la seule solution. Ce processus est plus complexe et utilise des équipements plus coûteux, mais il offre des propriétés mécaniques supérieures.

Faire le bon choix pour votre objectif

Votre application dicte le processus de frittage correct.

- Si votre objectif principal est la mise en service d'un nouveau four : Le processus de frittage du revêtement en plusieurs étapes est une première étape obligatoire pour assurer la sécurité opérationnelle et la longévité.

- Si votre objectif principal est la production d'implants médicaux de haute pureté ou de pièces métalliques réactives : Le frittage sous vide est la norme de l'industrie pour prévenir la contamination.

- Si votre objectif principal est d'atteindre la plus haute résistance et densité de matériau possible : Le frittage par pressage à chaud est nécessaire pour les céramiques et les composites avancés.

- Si votre objectif principal est la production en vrac de composants céramiques standard : Le frittage sous atmosphère offre une méthode fiable et rentable pour créer un environnement contrôlé.

En fin de compte, la sélection et l'exécution du processus de frittage correct sont fondamentales pour obtenir les propriétés physiques et les performances souhaitées de votre matériau final.

Tableau récapitulatif :

| Méthode de frittage | Objectif principal | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Frittage sous vide | Pureté ultime | Empêche l'oxydation/la contamination | Implants médicaux, métaux réactifs |

| Frittage sous atmosphère | Réactions contrôlées | Environnement inerte rentable | Production de céramique en vrac |

| Frittage par pressage à chaud | Densité maximale | Applique une pression externe | Céramiques avancées, composites |

| Frittage du revêtement de four | Durabilité du revêtement | Processus de chauffage multi-étapes | Mise en service d'un nouveau four |

Prêt à optimiser votre processus de frittage ? KINTEK est spécialisé dans les fours de laboratoire de précision et les équipements pour le frittage de céramiques, de métaux et de composites. Que vous ayez besoin d'un four sous vide pour des applications de haute pureté ou d'un système robuste pour la préparation du revêtement de four, nos solutions garantissent des résultats supérieurs et une longévité opérationnelle. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la synthèse de TiBw/TA15 ? Obtenir des composites de titane denses à 100 %

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.