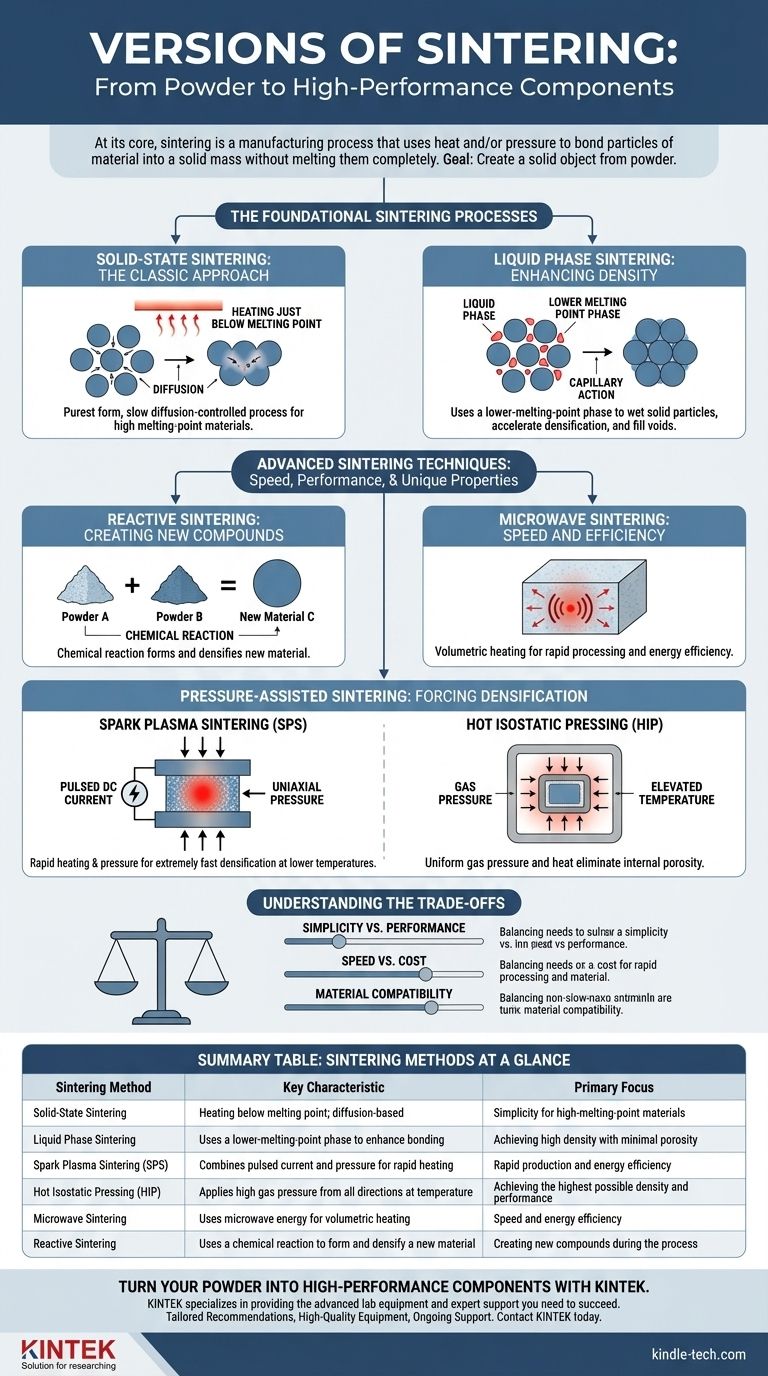

À la base, le frittage est un processus de fabrication qui utilise la chaleur et/ou la pression pour lier des particules de matériau en une masse solide sans les faire fondre complètement. Les principales versions sont le frittage à l'état solide et le frittage en phase liquide, mais plusieurs méthodes avancées, assistées par pression et basées sur l'énergie ont été développées pour des applications spécialisées, notamment le frittage par micro-ondes, le frittage par plasma étincelle et le pressage isostatique à chaud.

L'objectif fondamental du frittage est toujours le même : créer un objet solide à partir de poudre. Les différentes méthodes représentent simplement des outils différents pour atteindre cet objectif, chacune faisant des compromis entre la vitesse, le coût, la densité finale et la compatibilité des matériaux pour résoudre des défis d'ingénierie spécifiques.

Les procédés de frittage fondamentaux

Les méthodes les plus courantes et fondamentales se distinguent selon que le matériau reste entièrement solide ou qu'une petite quantité de liquide est introduite pour faciliter le processus.

Frittage à l'état solide : l'approche classique

Le frittage à l'état solide est la forme la plus pure du processus. Le matériau en poudre est compacté puis chauffé à une température juste en dessous de son point de fusion.

À cette température élevée, les atomes aux points de contact entre les particules s'agitent et diffusent à travers les limites, fusionnant efficacement les particules. Il s'agit d'un processus lent, contrôlé par diffusion.

C'est la méthode standard pour les matériaux ayant des points de fusion exceptionnellement élevés, tels que le tungstène ou le molybdène, où atteindre un état fondu est peu pratique ou indésirable.

Frittage en phase liquide : amélioration de la densité

Dans le frittage en phase liquide, une petite quantité de liquide est présente pendant le processus de chauffage. Ceci est réalisé en mélangeant des poudres dont l'une a un point de fusion inférieur à l'autre.

Cette phase liquide mouille les particules solides et les rapproche par action capillaire, accélérant le réarrangement des particules et la densification. Il en résulte une pièce finale avec une porosité beaucoup plus faible que celle obtenue par frittage à l'état solide.

Le liquide aide à combler les vides entre les particules solides, agissant comme un agent liant qui se solidifie au refroidissement, créant un produit final dense et solide.

Techniques de frittage avancées

Les exigences de fabrication modernes en matière de vitesse accrue, de performances supérieures et de propriétés matérielles uniques ont conduit au développement de méthodes de frittage plus avancées.

Frittage réactif : création de nouveaux composés

Cette méthode utilise intentionnellement une réaction chimique à son avantage. Deux ou plusieurs poudres différentes sont mélangées et chauffées, ce qui les fait réagir et former un tout nouveau composé chimique.

La chaleur générée par la réaction elle-même contribue souvent au processus de frittage, formant et densifiant simultanément le nouveau matériau.

Frittage par micro-ondes : vitesse et efficacité

Au lieu du chauffage radiant conventionnel, cette technique utilise des micro-ondes pour chauffer le matériau. Les micro-ondes se couplent directement avec le matériau, le faisant chauffer rapidement et uniformément de l'intérieur vers l'extérieur.

Ce "chauffage volumétrique" peut réduire considérablement le temps de traitement et la consommation d'énergie par rapport aux méthodes traditionnelles basées sur des fours.

Frittage assisté par pression : forcer la densification

Pour les applications nécessitant une densité quasi parfaite et des propriétés mécaniques supérieures, la pression est ajoutée à l'équation.

Le frittage par plasma étincelle (SPS) utilise une combinaison de courant continu pulsé à haute intensité et de pression uniaxiale. Le courant crée un chauffage rapide aux points de contact des particules, tandis que la pression les force à se rapprocher, permettant une densification extrêmement rapide à des températures globales plus basses.

Le pressage isostatique à chaud (HIP) consiste à placer le matériau en poudre dans un récipient scellé et à le soumettre à une pression de gaz inerte élevée de toutes les directions (isostatiquement) à une température élevée. Cette combinaison de pression uniforme et de chaleur est exceptionnellement efficace pour éliminer la porosité interne.

Comprendre les compromis

Le choix d'une méthode de frittage nécessite d'équilibrer les exigences de performance avec les contraintes pratiques. Aucun processus n'est le meilleur pour chaque application.

Simplicité vs. Performance

Le frittage à l'état solide est relativement simple et peu coûteux, mais peut entraîner des pièces avec une porosité résiduelle. Les méthodes avancées comme le HIP produisent des pièces supérieures, entièrement denses, mais nécessitent un équipement hautement spécialisé et coûteux.

Vitesse vs. Coût

Des processus comme le frittage par micro-ondes et le SPS sont appréciés pour leur vitesse incroyable, ce qui peut réduire les coûts d'exploitation et augmenter le débit. Cependant, l'investissement initial en capital pour cet équipement est nettement plus élevé que pour un four de frittage conventionnel.

Compatibilité des matériaux

La méthode choisie doit être compatible avec le matériau. Par exemple, le SPS fonctionne mieux avec les matériaux électriquement conducteurs. Le frittage par micro-ondes nécessite des matériaux capables d'absorber efficacement l'énergie des micro-ondes.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par les propriétés spécifiques dont vous avez besoin dans votre composant et les matériaux avec lesquels vous travaillez.

- Si votre objectif principal est de traiter simplement des matériaux purs à point de fusion élevé : Le frittage à l'état solide est le choix établi et le plus simple.

- Si votre objectif principal est d'atteindre une densité élevée avec une porosité minimale : Le frittage en phase liquide est une amélioration pratique, tandis que le pressage isostatique à chaud (HIP) offre les performances les plus élevées possibles.

- Si votre objectif principal est une production rapide et une efficacité énergétique : Le frittage par micro-ondes et le frittage par plasma étincelle (SPS) sont les principales options à grande vitesse.

- Si votre objectif principal est de créer un nouveau matériau pendant le processus : Le frittage réactif est la méthode spécifique conçue à cet effet.

Comprendre ces différentes voies de frittage vous permet d'ingénierie des matériaux avec précision, transformant de simples poudres en composants haute performance.

Tableau récapitulatif :

| Méthode de frittage | Caractéristique clé | Objectif principal |

|---|---|---|

| Frittage à l'état solide | Chauffage en dessous du point de fusion ; basé sur la diffusion | Simplicité pour les matériaux à point de fusion élevé |

| Frittage en phase liquide | Utilise une phase à point de fusion plus bas pour améliorer la liaison | Atteindre une densité élevée avec une porosité minimale |

| Frittage par plasma étincelle (SPS) | Combine un courant pulsé et une pression pour un chauffage rapide | Production rapide et efficacité énergétique |

| Pressage isostatique à chaud (HIP) | Applique une pression de gaz élevée de toutes les directions à température | Atteindre la densité et les performances les plus élevées possibles |

| Frittage par micro-ondes | Utilise l'énergie des micro-ondes pour le chauffage volumétrique | Vitesse et efficacité énergétique |

| Frittage réactif | Utilise une réaction chimique pour former et densifier un nouveau matériau | Créer de nouveaux composés pendant le processus |

Transformez votre poudre en composants haute performance avec KINTEK

Le choix du bon processus de frittage est essentiel pour obtenir la densité, la résistance et les propriétés matérielles souhaitées pour les projets de votre laboratoire. Chaque méthode – de la simplicité du frittage à l'état solide aux hautes performances du pressage isostatique à chaud – offre des avantages uniques pour des applications spécifiques.

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire avancé et du support expert dont vous avez besoin pour réussir. Que vous traitiez des métaux à point de fusion élevé, créiez de nouveaux composés ou nécessitiez une production rapide et économe en énergie, nous avons les solutions de frittage pour vous.

Laissez nos experts vous aider à sélectionner l'équipement idéal pour atteindre vos objectifs. Nous fournissons :

- Recommandations personnalisées : Obtenez des conseils sur la meilleure méthode de frittage pour votre matériau spécifique et vos exigences de performance.

- Équipement de haute qualité : Des fours standard aux systèmes avancés de frittage par plasma étincelle et de pressage isostatique à chaud.

- Support continu : Assurez le fonctionnement optimal de votre laboratoire grâce à notre service et support complets.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de frittage et découvrir comment nos solutions peuvent améliorer vos capacités de recherche et de production.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il une liaison de haute qualité ? Obtenir un revêtement métallurgique supérieur

- Quel rôle joue un four de frittage par pressage à chaud sous vide pour le nanocoivre ? Atteignez une densification maximale dès aujourd'hui

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale