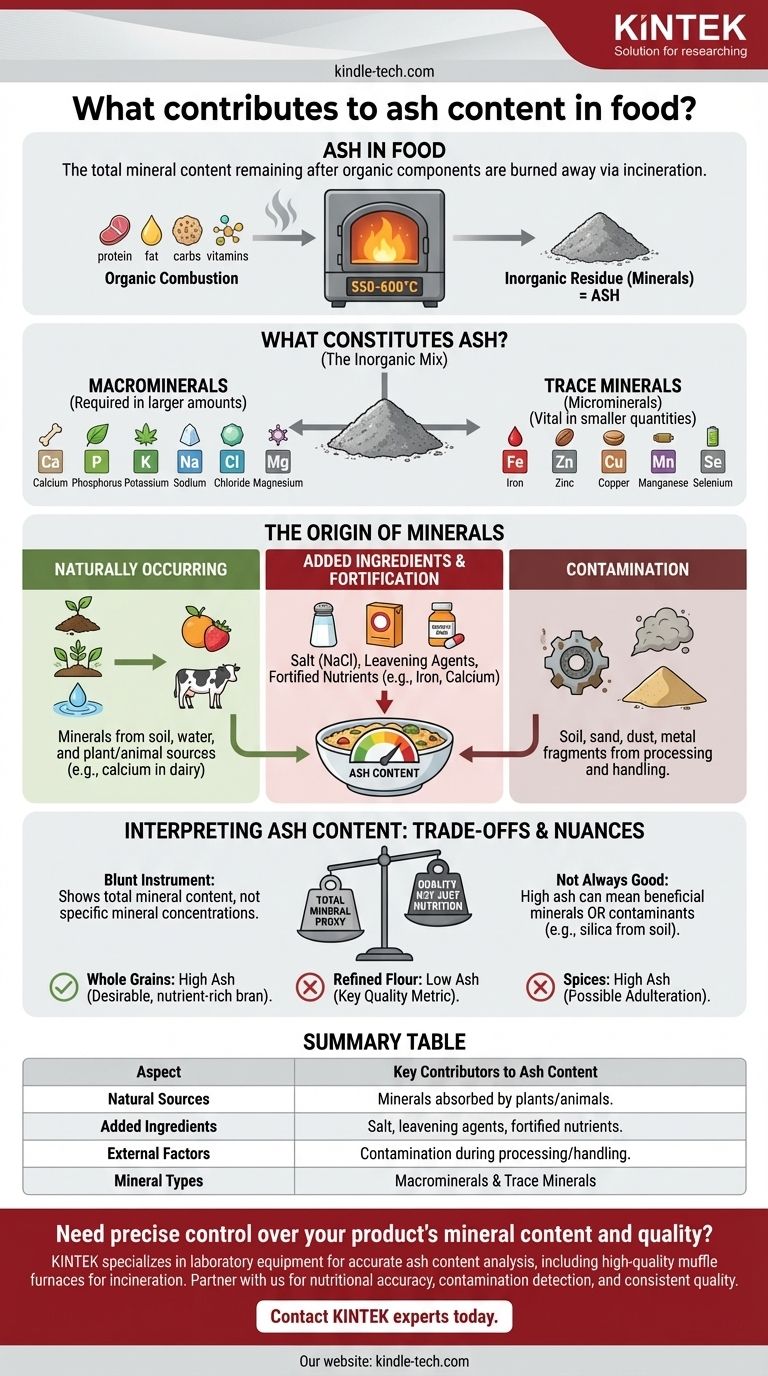

En bref, la teneur en cendres des aliments représente la quantité totale de minéraux, ou le résidu inorganique, qui reste après que les composants organiques tels que les protéines, les graisses et les glucides ont été complètement brûlés. Cette mesure est un indicateur fondamental de la teneur totale en minéraux d'un produit alimentaire.

Le terme « cendres » peut être trompeur. Il ne fait pas référence au sous-produit d'un simple feu, mais plutôt au résultat d'un processus de laboratoire précis appelé incinération. Ce processus révèle l'empreinte minérale d'un aliment, qui est un indicateur critique de sa valeur nutritionnelle, de sa pureté et de son historique de transformation.

Ce qui constitue les « cendres » ? Un regard approfondi

La valeur des cendres sur une fiche technique est un chiffre unique, mais elle représente un mélange complexe d'éléments inorganiques essentiels et non essentiels. Comprendre cette composition est essentiel pour son interprétation correcte.

De l'organique à l'inorganique

Pour mesurer les cendres, un échantillon d'aliment est chauffé à très haute température (généralement 550-600°C) dans un four spécialisé. Ce processus, connu sous le nom d'incinération ou de calcination à sec, brûle systématiquement toute la matière organique — eau, graisses, protéines, glucides et vitamines — ne laissant que les minéraux inorganiques incombustibles.

Les minéraux qui restent

Les cendres résultantes sont un recueil de tous les minéraux présents dans l'aliment d'origine. Ceux-ci peuvent être largement classés en deux groupes.

- Macrominéraux : Ils sont requis par le corps en plus grandes quantités et sont souvent les principaux contributeurs à la teneur en cendres. Ils comprennent le calcium, le phosphore, le potassium, le sodium, le chlore et le magnésium.

- Oligo-éléments (Microminéraux) : Ils sont nécessaires en plus petites quantités mais restent vitaux pour la santé. Ce groupe comprend le fer, le zinc, le cuivre, le manganèse et le sélénium, entre autres.

L'origine des minéraux dans les aliments

La teneur en minéraux, et par conséquent la teneur en cendres, d'un aliment n'est pas statique. Elle est déterminée par la source de l'aliment, la manière dont il a été cultivé et la manière dont il a été transformé.

Minéraux d'origine naturelle

La principale source de cendres est la teneur naturelle en minéraux des ingrédients bruts. Les plantes absorbent les minéraux directement du sol et de l'eau dans lesquels elles poussent, tandis que les animaux accumulent les minéraux à partir des plantes et de l'eau qu'ils consomment. Par exemple, les produits laitiers ont une teneur en cendres élevée en raison de leurs niveaux naturels significatifs de calcium.

Ingrédients ajoutés et fortification

De nombreux aliments transformés contiennent des ingrédients qui sont eux-mêmes des minéraux ou auxquels des minéraux sont ajoutés pour des raisons fonctionnelles ou nutritionnelles. Les exemples courants comprennent :

- Sel (Chlorure de sodium) : Un contributeur majeur aux cendres dans les viandes salées, les collations et les aliments en conserve.

- Agents levants : Le bicarbonate de soude (bicarbonate de sodium) ou la poudre à lever contiennent du sodium et parfois du calcium ou de l'aluminium.

- Nutriments enrichis : Les céréales sont souvent enrichies en fer, et les laits végétaux peuvent être enrichis en carbonate de calcium. Ceux-ci augmentent directement la teneur finale en cendres.

Contamination due à la transformation et à la manipulation

Les cendres peuvent également inclure des matières inorganiques indésirables introduites lors de la production. C'est un point critique pour le contrôle qualité. Les sources peuvent inclure des traces de terre, de sable ou de poussière sur les produits bruts ou de petits fragments métalliques provenant des machines de transformation. Une valeur de cendres plus élevée que prévu peut être un signal d'alarme de contamination.

Comprendre les compromis et les nuances

Bien que ce soit une métrique précieuse, la teneur totale en cendres présente des limites. L'interprétation du chiffre nécessite de comprendre son contexte.

Les « cendres totales » sont un instrument peu précis

Le test standard des cendres fournit un chiffre unique pour la teneur minérale totale. Il ne peut pas vous indiquer la quantité spécifique de calcium par rapport à la quantité de sodium. Pour déterminer la concentration de minéraux individuels, des techniques analytiques plus avancées comme la spectroscopie par absorption atomique sont nécessaires.

Toutes les cendres n'ont pas une valeur nutritionnelle

Une teneur élevée en cendres n'est pas intrinsèquement « bonne ». Bien qu'elle puisse indiquer une forte concentration de minéraux bénéfiques comme le calcium et le fer, elle peut également signaler la présence de substances nutritionnellement insignifiantes, voire nocives. Par exemple, des niveaux élevés de silice (provenant de la contamination du sol) augmenteront la teneur en cendres mais n'apporteront aucun bénéfice nutritionnel.

Le contexte détermine la qualité

La teneur en cendres « idéale » dépend entièrement du produit.

- Teneur élevée en cendres dans les céréales complètes : Attendue et souhaitable, car le son et le germe riches en minéraux sont intacts.

- Faible teneur en cendres dans la farine raffinée : Un indicateur de qualité clé, signalant l'élimination efficace du son et du germe.

- Teneur élevée en cendres dans les épices : Peut être un signe de falsification avec du sable ou de la terre pour augmenter le poids.

Comment interpréter la teneur en cendres en fonction de votre objectif

Votre objectif détermine la manière dont vous devez interpréter la valeur des cendres sur une fiche technique.

- Si votre objectif principal est l'étiquetage nutritionnel : La teneur en cendres est votre point de départ pour vérifier l'allégation minérale totale sur le panneau de nutrition d'un produit.

- Si votre objectif principal est le contrôle qualité : Utilisez la teneur en cendres comme outil de dépistage rapide pour détecter la falsification, confirmer la cohérence des ingrédients et surveiller la contamination des processus.

- Si votre objectif principal est le développement de produits : Surveillez les niveaux de cendres pour comprendre comment les différents ingrédients et étapes de transformation ont un impact sur le profil minéral et les propriétés fonctionnelles du produit final.

En fin de compte, la teneur en cendres est une mesure simple mais puissante qui offre une fenêtre sur la composition, la qualité et l'authenticité d'un aliment.

Tableau récapitulatif :

| Aspect | Principaux contributeurs à la teneur en cendres |

|---|---|

| Sources naturelles | Minéraux absorbés par les plantes dans le sol ; minéraux issus de l'alimentation animale (ex. : calcium dans les produits laitiers). |

| Ingrédients ajoutés | Sel (chlorure de sodium), agents levants (bicarbonate de soude), nutriments enrichis (fer, calcium). |

| Facteurs externes | Contamination par la terre, le sable, la poussière ou des fragments métalliques pendant la transformation/la manipulation. |

| Types de minéraux | Macrominéraux (Calcium, Potassium) et Oligo-éléments (Fer, Zinc). |

Besoin d'un contrôle précis de la teneur en minéraux et de la qualité de votre produit ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire nécessaire à l'analyse précise de la teneur en cendres, y compris les fours à moufle de haute qualité pour une incinération précise. Que vous soyez dans la fabrication alimentaire, le contrôle qualité ou le développement de produits, nos outils vous aident à garantir l'exactitude nutritionnelle, à détecter la contamination et à maintenir une qualité de produit constante.

Laissez KINTEK être votre partenaire pour obtenir des résultats fiables. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelle est la température d'un four à moufle ? Ce n'est pas un chiffre unique — Trouvez votre plage idéale

- Quelles sont les quatre étapes du processus de traitement thermique ? Maîtrisez les 3 étapes fondamentales pour des résultats supérieurs

- Quelle est la température des gaz d'échappement d'une chaudière ? Un indicateur clé de l'efficacité et de la sécurité

- Où utilise-t-on un four à moufle ? Essentiel pour les processus propres à haute température

- Quelles sont les exigences des réfractaires ? Les quatre piliers du succès à haute température