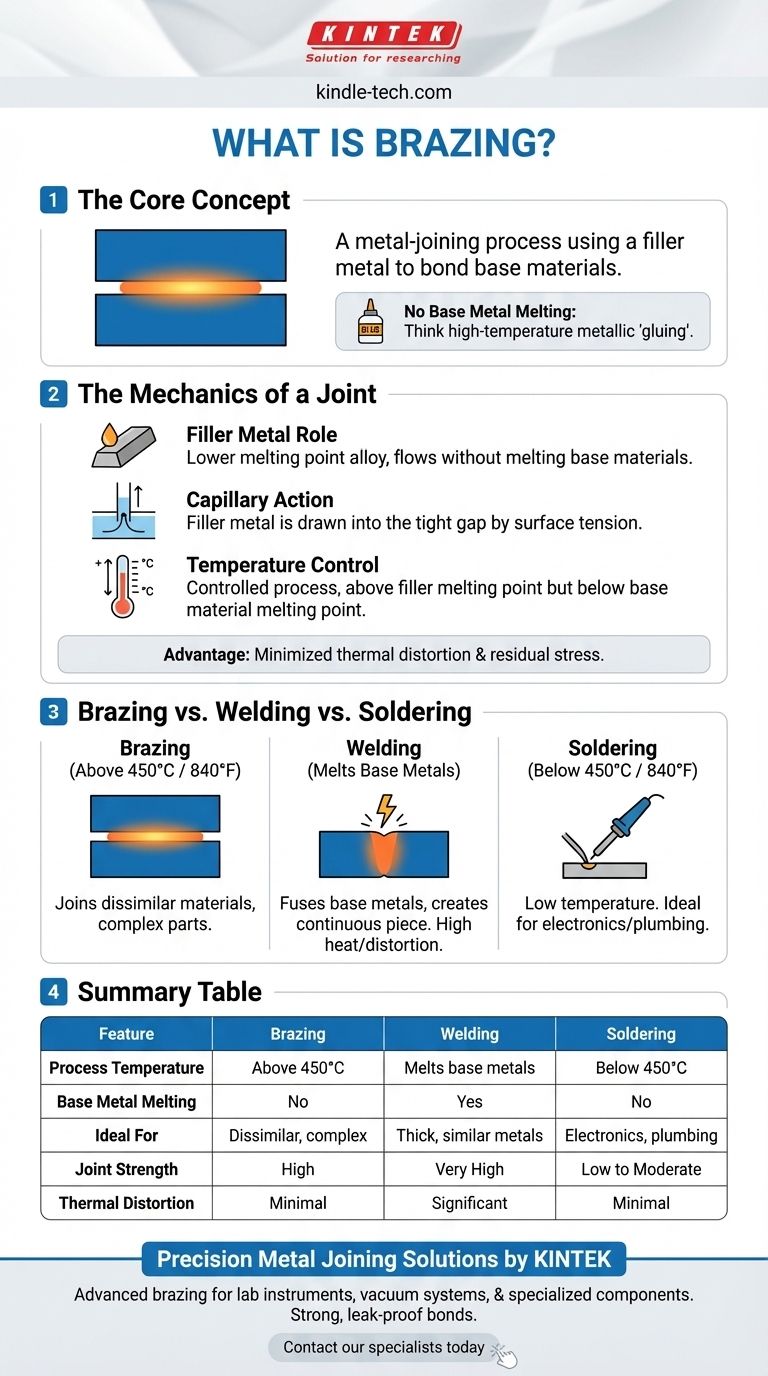

À la base, le brasage est un processus d'assemblage de métaux qui utilise un métal d'apport pour former une liaison entre deux ou plusieurs matériaux de base. Le principe clé est que le métal d'apport a un point de fusion inférieur à celui des matériaux de base, ce qui lui permet de fondre et de s'écouler dans le joint sans faire fondre les composants eux-mêmes. Cela crée une liaison métallurgique solide et permanente lors du refroidissement.

La différence fondamentale entre le brasage et le soudage est que le brasage assemble les matériaux sans les faire fondre. Considérez-le comme un "collage" métallique à haute température, où l'intégrité et les propriétés des matériaux de base sont préservées.

La mécanique d'un joint brasé

Pour vraiment comprendre le brasage, il faut regarder au-delà de la simple définition et voir comment le processus fonctionne au niveau physique. La résistance d'un joint brasé provient d'une combinaison de contrôle de la température, de science des matériaux et d'un phénomène naturel.

Le rôle du métal d'apport

L'ensemble du processus repose sur le métal d'apport, un alliage spécialement conçu pour fondre à une température inférieure à celle des matériaux de base à assembler. Cela permet au processus de fonctionner à une température beaucoup plus basse que le soudage.

Le métal d'apport est choisi en fonction de sa compatibilité avec les matériaux de base et de l'application prévue du composant final.

L'importance de l'action capillaire

Une fois le métal d'apport fondu, il est aspiré dans l'espace étroit entre les matériaux de base par un processus appelé action capillaire. C'est la même force qui tire l'eau vers le haut d'une paille étroite.

Pour que l'action capillaire fonctionne efficacement, les pièces doivent être conçues avec un jeu très spécifique et petit. Cela garantit que le métal d'apport fondu remplit complètement le joint, créant une liaison solide et sans vide.

Pourquoi le métal de base ne fond pas

La température du processus est soigneusement contrôlée pour être supérieure au point de fusion du métal d'apport mais nettement inférieure au point de fusion des matériaux de base.

C'est le plus grand avantage du brasage. En ne faisant pas fondre les matériaux de base, le processus minimise la déformation thermique, réduit les contraintes résiduelles et préserve leurs propriétés métallurgiques d'origine.

Comprendre les compromis : Brasage vs. autres méthodes

Le brasage n'est pas une solution universelle. Sa valeur devient claire lorsqu'on le compare à d'autres méthodes d'assemblage courantes comme le soudage et le brasage tendre.

Brasage vs. Soudage

Le soudage fusionne les matériaux en faisant fondre les métaux de base avec un apport. Cela crée une seule pièce continue. Le soudage produit généralement un joint plus solide mais introduit une chaleur et des contraintes importantes, ce qui peut déformer ou affaiblir les matériaux de base.

Le brasage, en revanche, laisse les métaux de base intacts. Cela le rend idéal pour les pièces délicates, les assemblages complexes et l'assemblage de matériaux dissemblables (par exemple, cuivre à acier) qui ne peuvent pas être facilement soudés.

Brasage vs. Brasage tendre

Le brasage et le brasage tendre sont mécaniquement similaires, mais ils se distinguent par un facteur critique : la température.

Par définition formelle, un processus est considéré comme du brasage si le métal d'apport fond au-dessus de 450°C (840°F). Si l'apport fond en dessous de cette température, le processus est appelé brasage tendre. Cette température plus élevée confère aux joints brasés une résistance et une résistance à la température nettement supérieures à celles des joints brasés tendres.

Quand choisir le brasage

Le brasage excelle dans des scénarios spécifiques où le soudage est impraticable ou le brasage tendre est trop faible. C'est la méthode préférée pour assembler des matériaux dissemblables, y compris des métaux à des céramiques, et pour créer des joints étanches dans des assemblages complexes comme les systèmes CVC et de réfrigération.

Faire le bon choix pour votre objectif

Le choix du processus d'assemblage correct nécessite de comprendre les exigences de votre application spécifique, des exigences de résistance aux types de matériaux impliqués.

- Si votre objectif principal est une résistance maximale du joint pour des métaux épais et similaires : Le soudage est souvent le meilleur choix car il fusionne directement les métaux de base.

- Si votre objectif principal est d'assembler des matériaux dissemblables ou de minimiser la déformation thermique : Le brasage est la solution idéale en raison de sa température de processus plus basse et de sa capacité à lier différents types de matériaux.

- Si votre objectif principal est l'électronique à basse température ou la plomberie de base : Le brasage tendre est le processus correct et le plus rentable, fonctionnant en dessous du seuil de 450°C.

Comprendre ces différences fondamentales vous permet de sélectionner la méthode d'assemblage précise que votre projet exige.

Tableau récapitulatif :

| Caractéristique | Brasage | Soudage | Brasage tendre |

|---|---|---|---|

| Température du processus | Supérieure à 450°C (840°F) | Fait fondre les métaux de base | Inférieure à 450°C (840°F) |

| Fusion du métal de base | Non | Oui | Non |

| Idéal pour | Matériaux dissemblables, assemblages complexes | Métaux épais et similaires | Électronique, plomberie |

| Résistance du joint | Élevée | Très élevée | Faible à modérée |

| Déformation thermique | Minimale | Significative | Minimale |

Besoin d'un assemblage métallique de précision pour votre équipement de laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de brasage avancées pour les instruments de laboratoire, les systèmes sous vide et les composants spécialisés. Notre expertise garantit des liaisons solides et étanches pour vos applications les plus exigeantes.

Contactez nos spécialistes du brasage dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et la fiabilité de votre produit !

Guide Visuel

Produits associés

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

- Grand four de graphitisation sous vide vertical en graphite

Les gens demandent aussi

- Quels sont les effets environnementaux positifs et négatifs de l'utilisation de la biomasse ? Un regard équilibré sur une source d'énergie renouvelable

- Une teneur élevée en cendres est-elle une bonne chose ? Un guide pour comprendre les niveaux de minéraux dans les aliments pour animaux de compagnie

- Quelle est la tension de pulvérisation d'un magnétron ? Optimisez votre processus de dépôt de couches minces

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quelle est la différence entre les environnements oxydants et réducteurs ? Perspectives clés pour les réactions chimiques