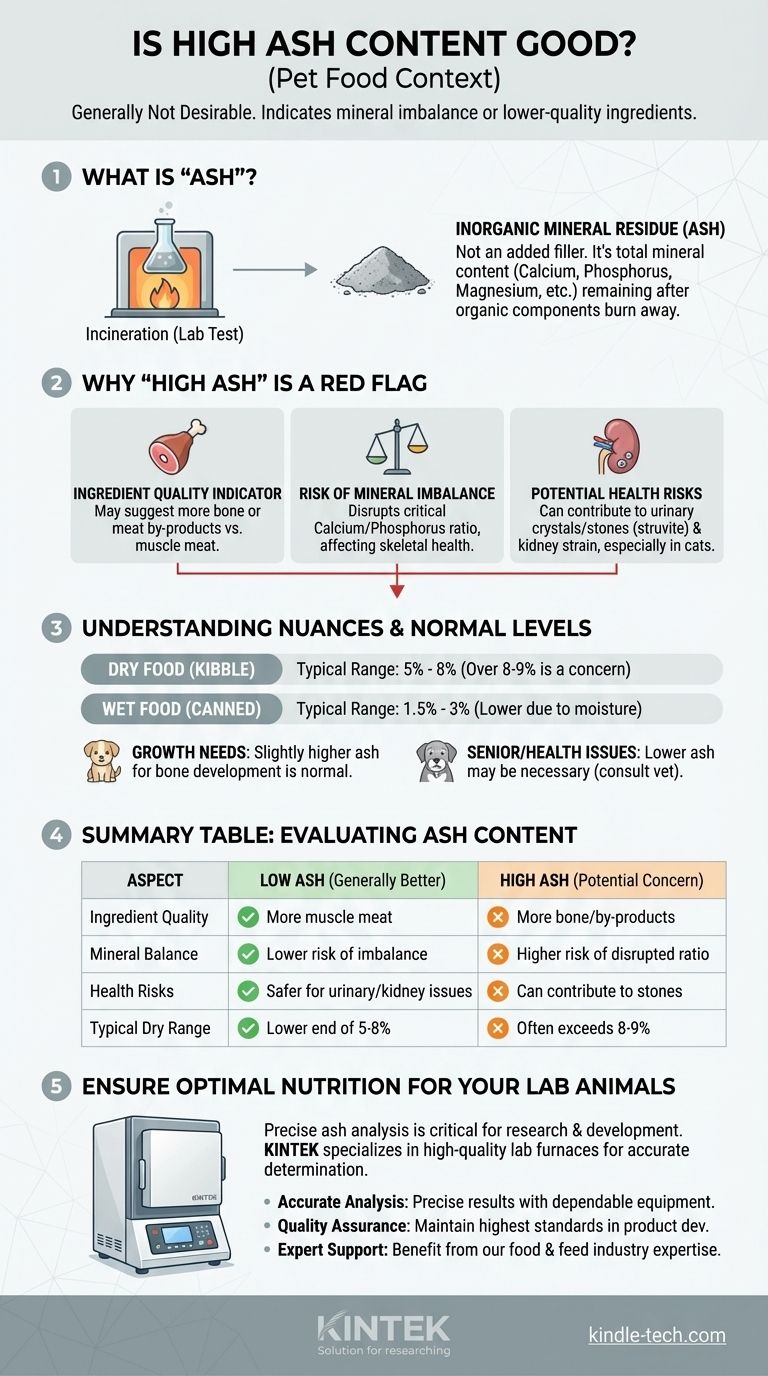

Dans le contexte des aliments pour animaux de compagnie, une teneur élevée en cendres n'est généralement pas considérée comme une qualité souhaitable. Bien que cela puisse ressembler à un ingrédient de remplissage, « cendre » est simplement le terme technique désignant la teneur en minéraux qui reste après que les composants organiques (protéines, graisses et glucides) ont été brûlés dans un laboratoire. Un niveau élevé peut indiquer un déséquilibre de ces minéraux ou l'utilisation d'ingrédients de moindre qualité.

Le terme « cendre » sur une étiquette d'aliment pour animaux de compagnie est souvent mal compris. Il représente les minéraux essentiels dont votre animal a besoin pour sa santé, mais un niveau excessivement élevé peut être un signal d'alarme pour des ingrédients de moindre qualité et peut poser des risques pour la santé, en particulier pour les animaux souffrant de problèmes urinaires ou rénaux.

Qu'est-ce que les « cendres » exactement dans les aliments pour animaux de compagnie ?

Ce n'est pas un ingrédient ajouté

Le terme « Analyse Garantie » sur un sac d'aliments pour animaux de compagnie est une mesure de ses composants. Pour déterminer la teneur en cendres, un échantillon de l'aliment est entièrement incinéré dans un four de laboratoire.

La matière organique — protéines, graisses et glucides — se consume. Le résidu inorganique restant est la cendre, qui correspond à la teneur totale en minéraux de l'aliment.

Un indicateur de la teneur totale en minéraux

Ces cendres sont composées de minéraux vitaux dont votre animal a besoin pour s'épanouir. Ceux-ci comprennent le calcium, le phosphore, le magnésium, le zinc, le fer et d'autres oligo-éléments essentiels.

Ces minéraux sont essentiels pour des os solides, la fonction nerveuse et la santé métabolique globale. Une absence totale de cendres signifierait une grave carence en minéraux.

D'où proviennent ces minéraux

Les principales sources de minéraux dans la plupart des aliments pour animaux de compagnie sont les ingrédients à base de viande, d'os et de farines. La viande musculaire contient certains minéraux, mais l'os est extrêmement riche en calcium et en phosphore.

Par conséquent, les aliments qui dépendent fortement d'ingrédients tels que la farine d'os ou les sous-produits de viande (qui peuvent inclure une forte proportion d'os) auront naturellement une teneur en cendres plus élevée que les aliments fabriqués avec de la viande musculaire désossée.

Pourquoi une « teneur élevée en cendres » est souvent un signal d'alarme

Un indicateur de la qualité des ingrédients

Bien que ce ne soit pas une mesure parfaite, la teneur en cendres peut donner un indice sur la qualité des sources de protéines. Un niveau de cendres très élevé peut suggérer que le fabricant utilise une grande quantité d'os ou de farines de viande moins chères au lieu de viande musculaire de meilleure qualité.

Essentiellement, vous pourriez payer pour de l'os broyé au lieu d'une protéine plus digestible et plus biodisponible.

Le risque de déséquilibre minéral

Plus important que la quantité totale de cendres est l'équilibre des minéraux spécifiques qu'elles contiennent. Le rapport calcium/phosphore est particulièrement critique pour la santé squelettique.

Une teneur en minéraux excessivement élevée peut perturber cet équilibre délicat, provoquant potentiellement des problèmes de santé à long terme.

Implications potentielles pour la santé

Pour certains animaux, une teneur élevée en cendres est une préoccupation médicale importante. Des niveaux élevés de magnésium et de phosphore peuvent contribuer à la formation de cristaux et de calculs urinaires (struvite), une affection douloureuse et dangereuse, en particulier chez les chats.

Les animaux dont la fonction rénale est compromise ont également du mal à traiter et à excréter l'excès de minéraux, ce qui rend un régime riche en cendres potentiellement nocif.

Comprendre les nuances et les compromis

La teneur en cendres n'est pas toute l'histoire

Juger un aliment uniquement sur son pourcentage de cendres est une erreur. Un aliment avec des cendres légèrement plus élevées provenant d'une farine de poisson de haute qualité (qui comprend des os) peut être bien supérieur à un aliment à faible teneur en cendres rempli de maïs et d'autres charges de céréales.

Évaluez toujours la teneur en cendres dans le contexte de la liste complète des ingrédients. La qualité des sources de protéines et de graisses est primordiale.

Quelle est une teneur en cendres « normale » ?

Pour la plupart des aliments commerciaux pour animaux de compagnie, la teneur typique en cendres fournit un point de référence utile.

- Aliments secs (croquettes) : Une plage typique se situe entre 5 % et 8 %. Les niveaux dépassant 8-9 % peuvent justifier un examen plus approfondi des ingrédients.

- Aliments humides (en conserve) : En raison de la forte teneur en humidité, une plage normale est beaucoup plus faible, généralement 1,5 % à 3 %.

Les aliments étiquetés comme « faibles en cendres » sont souvent formulés pour des problèmes de santé spécifiques et peuvent ne pas être nécessaires pour un animal en bonne santé et actif.

Les besoins des différents stades de la vie

Les besoins nutritionnels changent avec l'âge. Les chiots et les chatons ont besoin de plus de calcium et de phosphore pour leurs squelettes en croissance rapide.

Par conséquent, les aliments formulés pour la croissance auront naturellement et de manière appropriée une teneur en cendres légèrement plus élevée que les formules conçues pour les animaux adultes ou seniors.

Comment évaluer la teneur en cendres sur une étiquette

Choisir le bon aliment nécessite de regarder l'image dans son ensemble, et pas seulement un chiffre. Utilisez le pourcentage de cendres comme l'un des nombreux points de données pour évaluer la qualité globale.

- Si vous avez un chien ou un chat adulte en bonne santé : Recherchez une teneur en cendres dans la fourchette typique (5-8 % pour les aliments secs) et privilégiez les aliments avec des sources de viande nommées de haute qualité en haut de la liste des ingrédients.

- Si vous avez un chiot ou un chaton : Attendez-vous à des niveaux de cendres légèrement plus élevés pour soutenir la croissance, mais assurez-vous que l'aliment est spécifiquement étiqueté comme « complet et équilibré » pour leur stade de vie selon les normes AAFCO.

- Si votre animal a des antécédents de problèmes urinaires ou rénaux : Consultez immédiatement votre vétérinaire, car un régime pauvre en cendres sur ordonnance est probablement le choix le plus sûr et le plus efficace.

En fin de compte, considérer la teneur en cendres comme un indice de la qualité globale de l'aliment, plutôt que comme une métrique unique de réussite/échec, vous permet de faire le meilleur choix nutritionnel pour votre animal.

Tableau récapitulatif :

| Aspect | Teneur en cendres faible (généralement meilleure) | Teneur en cendres élevée (préoccupation potentielle) |

|---|---|---|

| Qualité des ingrédients | Indique plus de viande musculaire | Peut indiquer plus d'os ou de sous-produits de viande |

| Équilibre minéral | Risque plus faible de déséquilibre minéral | Risque plus élevé de perturbation du rapport calcium/phosphore |

| Risques pour la santé | Plus sûr pour les animaux souffrant de problèmes urinaires/rénaux | Peut contribuer aux cristaux et calculs urinaires |

| Plage typique (aliments secs) | Dans la fourchette basse de 5-8 % | Dépasse souvent 8-9 % |

Assurez une nutrition optimale pour vos animaux de laboratoire

Tout comme la teneur précise en minéraux est vitale pour les aliments pour animaux de compagnie, une analyse précise est essentielle pour votre recherche et votre développement. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les fours pour une détermination précise de la teneur en cendres. Nos outils fiables vous aident à garantir la qualité des ingrédients et la sécurité des produits.

Laissez-nous soutenir les besoins de votre laboratoire :

- Analyse précise : Obtenez des résultats précis grâce à nos fours fiables.

- Assurance qualité : Maintenez les normes les plus élevées dans votre développement de produits.

- Support d'experts : Bénéficiez de notre expertise en équipement de laboratoire pour l'industrie alimentaire et des aliments pour animaux.

Prêt à améliorer vos capacités d'analyse ? Contactez notre équipe dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitation continue sous vide de graphite

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Creuset en graphite pur de haute pureté pour l'évaporation

Les gens demandent aussi

- Quels sont les avantages du graphite ? Libérez des performances supérieures dans les processus à haute température

- Pourquoi le graphite est-il utilisé dans les fours ? Obtenez un traitement thermique supérieur et une meilleure efficacité énergétique

- Quel est l'objectif d'un four à graphite ? Atteindre des températures extrêmes pour les matériaux avancés

- Le graphite peut-il résister à la chaleur ? Découverte de son potentiel extrême de 3 600 °C en environnements inertes

- Quelle température le graphite peut-il supporter ? Débloquer son potentiel de chaleur extrême