À la base, le traitement thermique modifie fondamentalement la microstructure d'un matériau pour obtenir des propriétés mécaniques spécifiques et souhaitables. En contrôlant précisément la température et les vitesses de refroidissement, vous pouvez manipuler l'arrangement des atomes au sein du matériau, modifiant tout, de sa dureté et de sa résistance à sa ductilité et sa ténacité. Ce n'est pas seulement un changement de surface ; c'est une restructuration complète du matériau de l'intérieur vers l'extérieur.

Le traitement thermique est l'utilisation délibérée de l'énergie thermique pour donner aux atomes la mobilité de se réorganiser. Cela permet à un ingénieur d'éliminer les défauts internes, de contrôler la taille et la forme des grains cristallins, et même de créer des phases cristallines entièrement nouvelles pour adapter la performance finale d'un matériau.

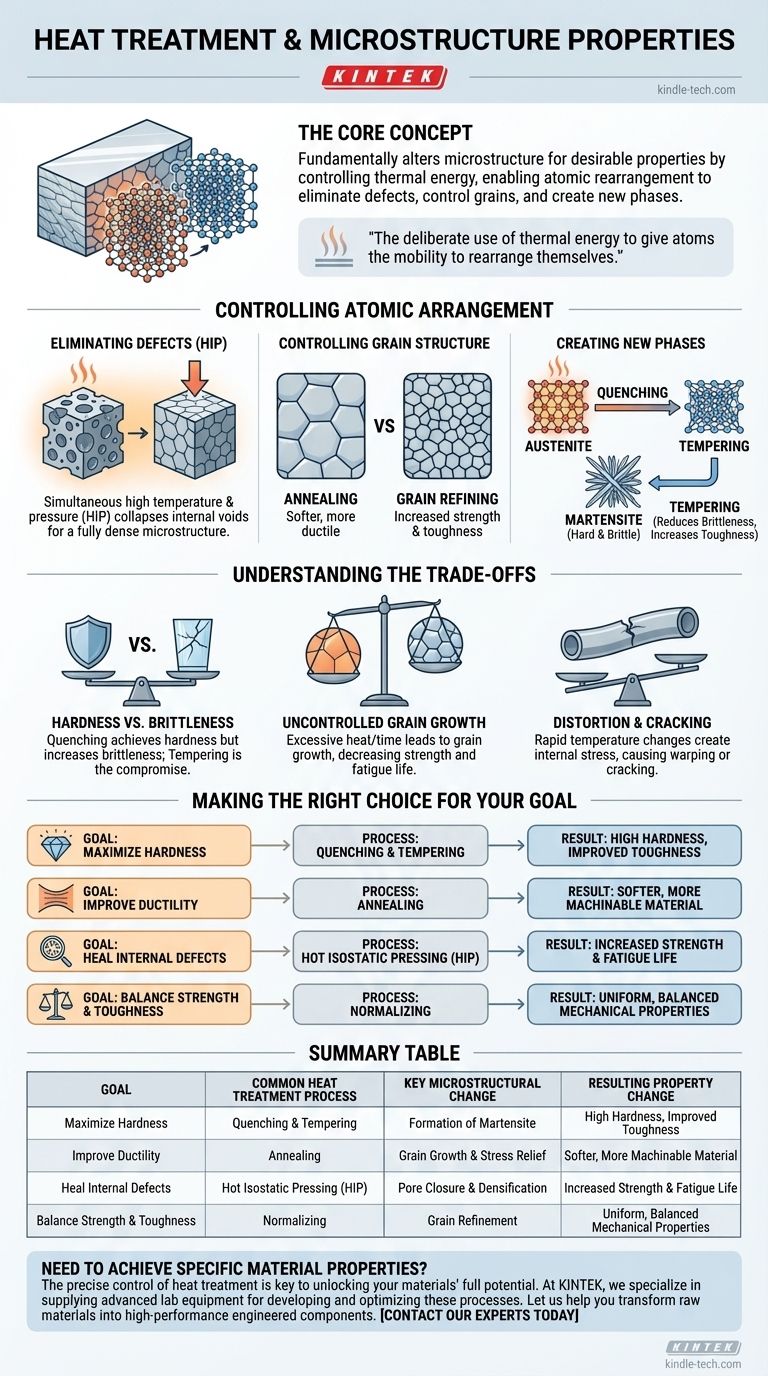

L'objectif fondamental : contrôler l'arrangement atomique

Les propriétés d'un composant métallique sont dictées par sa microstructure interne – l'arrangement spécifique de ses atomes en cristaux, ou "grains". Le traitement thermique fournit l'énergie nécessaire pour modifier cet arrangement de manière contrôlée.

Élimination des défauts internes

De nombreux processus de fabrication, comme le moulage ou l'impression 3D, peuvent laisser derrière eux des vides ou des pores internes microscopiques. Ces défauts agissent comme des concentrateurs de contraintes et sont des points faibles où des fissures peuvent s'amorcer.

Des traitements thermiques spécialisés, tels que la Pressage Isostatique à Chaud (PIC), appliquent simultanément une température élevée et une pression immense. Cela force le matériau à se déformer à un niveau microscopique, provoquant l'effondrement des vides internes et leur soudure par diffusion, ce qui donne une microstructure entièrement dense et uniforme.

Contrôle de la structure des grains

La taille et l'orientation des grains cristallins ont un impact énorme sur les propriétés mécaniques.

Le recuit est un processus où un matériau est chauffé puis refroidi lentement. Cela donne aux atomes le temps de former de nouveaux grains sans contrainte et permet aux grains existants de croître. Le résultat est généralement un matériau plus doux, plus ductile et plus facilement usinable.

Inversement, d'autres cycles thermiques peuvent être utilisés pour affiner la taille des grains (rendre les grains plus petits), ce qui augmente généralement la résistance et la ténacité d'un matériau.

Création de nouvelles phases cristallines

L'utilisation la plus puissante du traitement thermique est peut-être l'induction de transformations de phase. Pensez-y comme à la transformation de l'eau (une phase liquide) en glace (une phase solide) ; les métaux peuvent être transformés d'une structure cristalline solide à une autre.

Dans l'acier, le chauffer à haute température le transforme en une phase appelée austénite. Si vous le refroidissez ensuite extrêmement rapidement (trempe), les atomes sont piégés dans une nouvelle structure très contrainte et très dure appelée martensite.

Cette nouvelle dureté s'accompagne souvent de fragilité, c'est pourquoi un traitement ultérieur à basse température appelé revenu est utilisé. Le revenu permet un léger réarrangement atomique pour soulager une partie de la contrainte, ce qui réduit la fragilité et augmente la ténacité globale.

Comprendre les compromis

Le traitement thermique est un exercice d'équilibre. L'amélioration d'une propriété se fait souvent au détriment d'une autre. Comprendre ces compromis est essentiel pour réussir.

Dureté vs. Fragilité

C'est le compromis classique. Un processus comme la trempe crée une dureté extrême mais rend le matériau fragile et susceptible de se fracturer. Le revenu est le compromis, sacrifiant une partie de la dureté maximale pour retrouver une ténacité essentielle.

Croissance incontrôlée des grains

Bien que le recuit puisse être bénéfique, maintenir un matériau à haute température trop longtemps peut provoquer une croissance excessive des grains. Des grains trop gros peuvent diminuer la résistance, la ténacité et la durée de vie en fatigue. La clé est un contrôle précis de la température et du temps.

Distorsion et fissuration

Les changements rapides de température, en particulier pendant la trempe, créent d'immenses contraintes internes à mesure que le matériau se dilate et se contracte de manière inégale. Sans une technique appropriée, cela peut provoquer la déformation du composant ou, dans des cas extrêmes, sa fissuration.

Faire le bon choix pour votre objectif

Le processus de traitement thermique correct dépend entièrement de votre objectif final.

- Si votre objectif principal est de maximiser la dureté et la résistance à l'usure : Une trempe rapide pour former une phase dure comme la martensite, suivie d'un revenu à basse température, est la voie la plus efficace.

- Si votre objectif principal est d'améliorer la ductilité pour le formage ou l'usinage : Un recuit complet avec un cycle de refroidissement lent adoucira le matériau et soulagera les contraintes internes.

- Si votre objectif principal est de réparer les défauts internes de fabrication : Un processus comme le Pressage Isostatique à Chaud (PIC) est nécessaire pour appliquer à la fois de la chaleur et de la pression afin d'obtenir une densification complète.

- Si votre objectif principal est une combinaison équilibrée de résistance et de ténacité : Un processus de normalisation ou de trempe et revenu offre la plus grande flexibilité pour obtenir un ensemble robuste de propriétés.

En fin de compte, le traitement thermique est l'outil essentiel qui transforme une matière première en un composant d'ingénierie haute performance.

Tableau récapitulatif :

| Objectif | Processus de traitement thermique courant | Changement microstructural clé | Changement de propriété résultant |

|---|---|---|---|

| Maximiser la dureté | Trempe et revenu | Formation de martensite | Haute dureté, ténacité améliorée |

| Améliorer la ductilité | Recuit | Croissance des grains et soulagement des contraintes | Matériau plus doux, plus usinable |

| Réparer les défauts internes | Pressage Isostatique à Chaud (PIC) | Fermeture des pores et densification | Augmentation de la résistance et de la durée de vie en fatigue |

| Équilibrer résistance et ténacité | Normalisation | Affinement des grains | Propriétés mécaniques uniformes et équilibrées |

Besoin d'obtenir des propriétés matérielles spécifiques pour vos composants ?

Le contrôle précis du traitement thermique est la clé pour libérer tout le potentiel de vos matériaux, que vous ayez besoin d'une dureté maximale, d'une ductilité améliorée ou d'un ensemble équilibré de propriétés mécaniques. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés nécessaires au développement et à l'optimisation de ces processus thermiques critiques.

Laissez-nous vous aider à transformer vos matières premières en composants d'ingénierie haute performance. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et en production.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quel est le rôle d'un four de séchage sous vide industriel dans la synthèse de Y3Si2C2 ? Prévenir l'oxydation et assurer la pureté

- Pourquoi un système à vide poussé est-il nécessaire lors de la mesure de la solubilité de l'hydrogène dans l'aluminium ? Assurer la pureté des données

- Quels sont les deux objectifs de la cémentation ? Obtenir une résistance supérieure à l'usure et aux chocs

- Quels sont les avantages du processus d'utilisation d'une étuve sous vide pour les nanocomposites RGO/PMMA ? Améliorer la densité et l'intégrité

- Pourquoi des tubes de quartz scellés sous vide ou des fours sous vide sont-ils nécessaires pour charger du soufre sur des nanomatériaux poreux par dépôt en phase vapeur ?

- Pourquoi un environnement de four sous vide doit-il être utilisé pendant le WEAM ? Assurer l'intégrité du faisceau et la pureté du matériau

- Pourquoi la méthode de refroidissement d'un four à haute température est-elle essentielle pour les valeurs RHA Luxan ? Optimisez votre réactivité RHA

- Quelle est la température de préchauffage pour le brasage de la fonte ? Obtenir une réparation solide et sans fissures