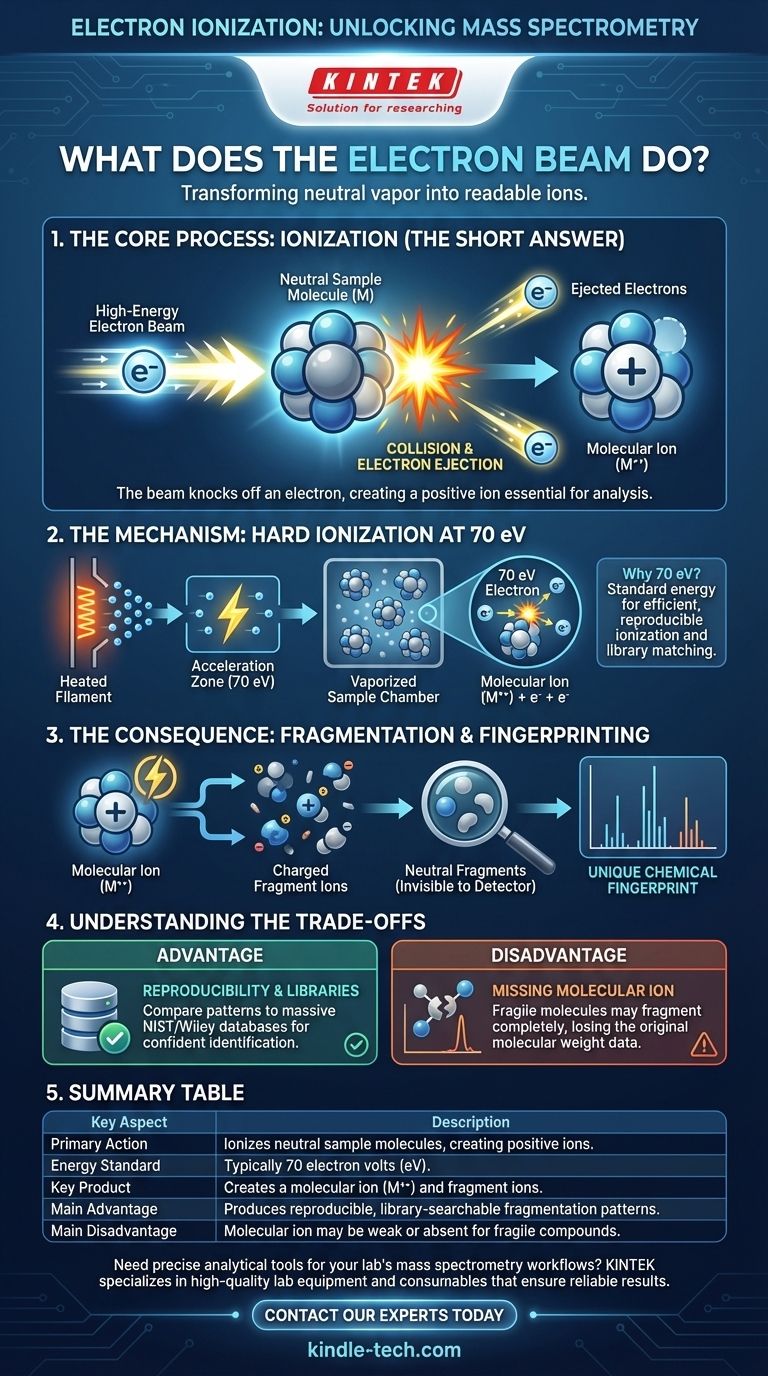

En bref, le faisceau d'électrons ionise l'échantillon. Il entre en collision avec les molécules neutres dans la vapeur, arrachant l'un de leurs propres électrons. Cela transforme les molécules neutres en ions chargés positivement, une étape cruciale qui leur permet d'être contrôlés et analysés par le spectromètre de masse.

L'objectif fondamental du faisceau d'électrons est d'impartir une charge positive aux molécules de l'échantillon. Cette conversion du neutre au chargé rend l'analyse de masse possible, car seuls les ions peuvent être accélérés et séparés par des champs électriques et magnétiques.

Le Mécanisme de l'Ionisation par Électrons (IE)

Le processus que vous demandez est une technique d'ionisation « dure » connue sous le nom d'Ionisation par Électrons (IE). C'est une méthode fondamentale en spectrométrie de masse, particulièrement pour l'identification de composés organiques inconnus.

L'Événement de Collision

Un filament chauffé, généralement en tungstène ou en rhénium, libère un flux d'électrons. Ces électrons sont ensuite accélérés à travers un espace de tension, généralement jusqu'à une énergie standard de 70 électron-volts (70 eV). Ce faisceau de haute énergie est dirigé à travers l'échantillon vaporisé.

Création de l'Ion Moléculaire

Lorsqu'un électron de 70 eV frappe une molécule d'échantillon neutre (M), son énergie est suffisante pour déloger l'un des électrons de la molécule.

Il en résulte un cation radical chargé positivement, connu sous le nom d'ion moléculaire (M+•). L'électron initial et l'électron délogé sont ensuite retirés du système.

Pourquoi 70 eV est la Norme

Ce niveau d'énergie spécifique est utilisé car il est bien supérieur à l'énergie requise pour ioniser la plupart des molécules organiques (généralement 7 à 15 eV). Cela assure une ionisation efficace et, de manière critique, produit des résultats hautement reproductibles qui peuvent être comparés à de vastes bibliothèques spectrales pour l'identification des composés.

La Conséquence Critique : La Fragmentation

Les 70 eV d'énergie transférée lors de la collision sont souvent bien supérieurs à ce que la molécule peut supporter. Cette énergie excédentaire provoque la rupture de l'ion moléculaire nouvellement formé en morceaux plus petits.

Une Empreinte Digitale Prévisible

Ce processus, appelé fragmentation, n'est pas aléatoire. Une molécule spécifique se brisera de manière constante de la même façon, produisant un motif caractéristique de petits ions fragments chargés.

Ce motif de fragmentation agit comme une empreinte digitale chimique unique. En analysant les masses de ces fragments, les chimistes peuvent déduire la structure originale de la molécule inconnue.

Ce que le Spectromètre de Masse Détecte

Il est crucial de comprendre que le spectromètre de masse ne détecte et n'analyse que les particules chargées. Cela inclut l'ion moléculaire original (s'il est assez stable pour survivre) et les divers ions fragments chargés. Tous les fragments neutres qui se détachent sont invisibles pour le détecteur.

Comprendre les Compromis

Comme toute technique analytique, l'Ionisation par Électrons présente des avantages et des inconvénients distincts qu'il est essentiel de comprendre.

L'Avantage : Reproductibilité et Bibliothèques

La principale force de l'IE est sa reproductibilité. Comme la norme de 70 eV est largement utilisée, il existe d'énormes bases de données interrogeables (telles que les bibliothèques NIST et Wiley). Vous pouvez comparer le motif de fragmentation de votre échantillon inconnu à ces bibliothèques pour trouver une correspondance, ce qui en fait un outil puissant pour l'identification.

L'Inconvénient : L'Ion Moléculaire Manquant

Le principal inconvénient de cette méthode d'ionisation « dure » est que certaines molécules sont trop fragiles. L'ion moléculaire peut se fragmenter si complètement que très peu, voire aucun, n'atteint le détecteur. Lorsque cela se produit, vous perdez l'information la plus importante : le poids moléculaire du composé original.

Comment Cela Affecte Votre Analyse

Comprendre ce processus vous permet d'interpréter correctement vos résultats et de choisir la bonne méthode pour votre objectif.

- Si votre objectif principal est d'identifier un composé inconnu courant : Le riche motif de fragmentation produit par l'IE est votre outil le plus puissant pour une recherche fiable dans les bibliothèques.

- Si votre objectif principal est de déterminer le poids moléculaire d'une molécule nouvelle ou fragile : Sachez que le pic de l'ion moléculaire peut être faible ou absent avec l'IE, et qu'une technique d'ionisation plus « douce » pourrait être nécessaire.

En fin de compte, le faisceau d'électrons transforme une molécule neutre invisible en une signature chimique lisible et identifiable.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Action Principale | Ionise les molécules d'échantillon neutres, créant des ions positifs. |

| Norme Énergétique | Typiquement 70 électron-volts (eV). |

| Produit Clé | Crée un ion moléculaire (M+•) et des ions fragments. |

| Avantage Principal | Produit des motifs de fragmentation reproductibles, exploitables par recherche en bibliothèque. |

| Inconvénient Principal | L'ion moléculaire peut être faible ou absent pour les composés fragiles. |

Besoin d'outils analytiques précis pour les flux de travail de spectrométrie de masse de votre laboratoire ? KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité qui garantissent des résultats fiables. Des sources d'ionisation robustes aux consommables qui maintiennent vos instruments en marche, nous soutenons les besoins de votre laboratoire pour une identification précise des composés. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos capacités analytiques !

Guide Visuel

Produits associés

- Tamis de laboratoire et machines de tamisage

- Instrument de tamisage électromagnétique tridimensionnel

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Quelles sont les propriétés du fer fritté ? Obtenez une résistance élevée et des performances magnétiques précises

- Comment le contrôle de la température influence-t-il la synthèse verte de nanoparticules ? Obtenez la précision grâce aux agitateurs de haute technologie

- Pourquoi le contrôle précis du processus de calcination à haute température est-il essentiel pour les catalyseurs d'oxydes métalliques à base de fer ?

- Quelles sont les principales utilisations des congélateurs à ultra-basse température (ULT) dans les laboratoires ? Préservez vos échantillons les plus précieux

- Quels sont les avantages de la pyrolyse de la bio-huile ? Transformer les déchets en énergie renouvelable

- Quels sont les avantages du titane dans l'aviation ? Découvrez des avions plus légers, plus solides et plus sûrs

- Quel est le système de transfert de chaleur le plus efficace ? Optimisez les performances pour votre application

- La poudre SLS peut-elle être réutilisée ? Oui, avec une stratégie de taux de renouvellement appropriée.